Pytanie 1

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje

Dostarczanie surowców bezpośrednio do miejsca produkcji, bez konieczności przechowywania zapasów, to podejście

Po przeprowadzonej inwentaryzacji stwierdzono niedobór zapasów o wartości 3 500,00 zł. Zgodnie z umową o wspólnej odpowiedzialności materialnej pani Patrycja Wolna zostanie obciążona kwotą

| UMOWA O WSPÓLNEJ ODPOWIEDZIALNOŚCI MATERIALNEJ (fragment) | |

|---|---|

| 1. | Pracownicy przyjmują łącznie wspólną odpowiedzialność materialną za szkody spowodowane niedoborem w powierzonym mieniu z obowiązkiem wyliczenia się. |

| 2. | Odpowiedzialność materialna pracowników w odniesieniu do każdego poszczególnego odpowiedzialnego materialnie pracownika wynosi Katarzyna Borowska – 35% poniesionej przez Pracodawcę szkody. Patrycja Kowalska – 30% poniesionej przez Pracodawcę szkody. Danuta Nowak – 15% poniesionej przez Pracodawcę szkody. Patrycja Wolna – 20% poniesionej przez Pracodawcę szkody. |

Znak umieszczony na opakowaniu towaru, który został przyjęty do magazynu, oznacza

Poniższy dokument informuje o

| Poznań, dnia 21 czerwca 2012 r. |

| Potwierdzenia zamówienia nr 34/06/2012 |

| Potwierdzam przyjęcie zamówienia nr. 34/06/2012 z dnia 18.06.2012 r. Przedsiębiorstwa ABC Sp. z o.o. do realizacji Dostawca „1" Jan Nowak |

W magazynie znajdują się 4 jednostki ładunkowe paletowe (pjł) z napojami w puszkach. Napoje te pakowane są w zgrzewki po 24 sztuki, a następnie układane na palecie w 12 warstwach, gdzie w każdej warstwie znajduje się 8 zgrzewek. Jaką ilość napojów w puszkach należy uwzględnić w arkuszu spisu z natury?

Który znak powinien być umieszczony na opakowaniach substancji żrących?

Za usługę co-packingu magazyn nalicza stawkę 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Jaki jest koszt brutto całkowitej usługi pakowania 34 pjł, przy założeniu, że usługa podlega 23% VAT?

Urządzeniem przedstawionym na rysunku jest

Jaki rodzaj transportu wewnętrznego cechuje się stałym ruchem?

Korzystając z informacji zawartych w tabeli, ustal stan zapasu materiału "A" na dzień 20.06.2020 r.

| Zestawienie przychodów i rozchodów materiału „A" w magazynie | |

|---|---|

| Przychody | Rozchody |

| 07.06.2020 – 200 kg | 09.06.2020 – 185 kg |

| 13.06.2020 – 400 kg | 14.06.2020 – 250 kg |

| 17.06.2020 – 300 kg | 19.06.2020 – 300 kg |

Logistyczne centra, które oferują dostęp do infrastruktury transportowej związanej z co najmniej dwoma kategoriami transportu, to centra

Ile wynosił zapas początkowy wyrobu X w magazynie, mając na uwadze, że jego stan końcowy to 20 sztuk, przy czym do magazynu dostarczono 100 sztuk, a z magazynu wydano 200 sztuk tego wyrobu?

Które rodzaje regałów w magazynie wymagają stosowania zasady LIFO?

Oblicz liczbę zamówień w ciągu roku w firmie SPORTEKS, jeśli całkowita sprzedaż wyniosła 260 000 zł, a wartość jednego zamówienia to 20 000 zł?

Na palecie EUR o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) umieszczono ładunek o podstawie 1 200 x 840 mm (dł. x szer.). Jaka jest powierzchnia potrzebna do umieszczenia obok siebie, bez luzów manipulacyjnych, dwóch takich jednostek ładunkowych?

Termin dostarczenia zamówienia ustalono na 10 dzień miesiąca. W którym dniu powinno się złożyć zamówienie, jeśli czas realizacji dostawy wynosi 4 dni?

Technika związana z prognozowaniem wymagań w końcowych lokalizacjach sieci dystrybucyjnej to

Gdy zużycie pewnych dóbr zmienia się, a prognozy są obarczone błędami, to w celu uniknięcia braku w zapasie utrzymujemy zapas

Aby magazyn mógł skutecznie pełnić swoje podstawowe zadanie, jakim jest przechowywanie zapasów, najwięcej miejsca powinno zajmować

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Jak wiele opakowań o wymiarach 30'20'15 cm można zmieścić w kartonie zbiorczym o wymiarach 60'45'40 cm?

W jakiej sieci dystrybucji producent wykonuje działalność dystrybucyjną bez zaangażowania wyspecjalizowanych zewnętrznych jednostek gospodarczych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak bardzo ładunek może wystawać poza krawędź palety maksymalnie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Co oznacza skrót odnoszący się do efektywnej obsługi klienta?

W sieci dystrybucji producenta działa 5 centrów dystrybucji, z których każde obsługuje 10 hurtowni. Każda z hurtowni dostarcza towar do 15 detalistów. Ile punktów sprzedaży detalicznej jest w tej sieci dystrybucji?

Cyklem dostaw realizowanym przez dostawcę określamy czas, który mija od momentu

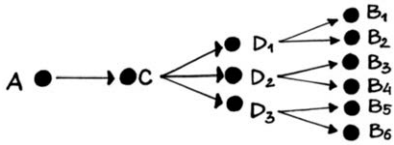

Wskaż rodzaj przedstawionych na rysunku powiązań, które występują w łańcuchu dostaw pomiędzy kolejnymi ogniwami.

Zarządzanie zapasami przez producenta, kiedy dostawca wybiera moment i treść dostaw, co zapewnia całkowitą dostępność towarów, to proces

Wybrane standardy jakości owoców i warzyw do obrotu hurtowego zgodne z wymaganiami klientów Która dostawa nie spełnia gentlemenS agreements co do wielkości zepsutych produktów?

Partia jest zgodna ze standardem, gdy więcej niż 90% zawartości wszystkich opakowań spełnia wymagania:

Zgodnie z gentlemen's agreement (dżentelmeńska umowa) dopuszcza się u klienta do 2% zepsutych owoców i warzyw. |

Wykaz zrealizowanych dostaw

| Masa zepsutych produktów [kg] | Wielkość dostawy | |

|---|---|---|

| Dostawa 1. | 22 | 40 skrzyń jabłek po 25 kg jabłek w skrzyni |

| Dostawa 2. | 10 | 80 worków z ziemniakami po 50 kg ziemniaków w worku |

| Dostawa 3. | 31 | 4 pjł z kapustą pekińską po 600 kg kapusty na palecie |

| Dostawa 4. | 54 | 240 kartonów z pomidorami po 15 kg pomidorów w kartonie |

Najwyższą pozycję w hierarchii zarządzania odpadami przez firmy zajmuje

Zestawienie analizy ABC z analizą XYZ określa, że kombinację AX cechuje

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak nazywa się metoda związana z planowaniem zasobów w dystrybucji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który znak umieszczony na opakowaniu towaru informuje, że ładunek należy chronić przed wilgocią?

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Jaką wartość miała dostawa do punktu sprzedaży detalicznej, jeżeli początkowy stan magazynowy wynosił 1 200 szt., sprzedaż wyniosła 900 szt., a końcowy stan to 500 szt.?