Pytanie 1

W systemie kontroli ciągłej monitorowanie poziomu zapasów oraz podejmowanie odpowiednich decyzji odbywa się

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

W systemie kontroli ciągłej monitorowanie poziomu zapasów oraz podejmowanie odpowiednich decyzji odbywa się

Przedstawiona nalepka umieszczona na opakowaniu oznacza

Jakie jest ograniczenie związane z ciągłą kontrolą zapasów?

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie o wymiarach

1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Ile wynoszą wymiary (długość x szerokość) kartonów ułożonych na palecie?

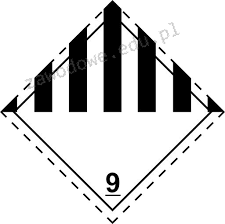

Przedstawiony znak oznacza materiały i przedmioty

Część magazynu, która stanowi jego największą jednostkę oraz obejmuje przestrzeń przechowawczą dla zgromadzonych zapasów, określana jest jako strefa

Na stanowisku do szlifowania obrabiany jest blok silnika z czterema cylindrami. Czas potrzebny na szlifowanie jednego cylindra wynosi (Tj) = 0,5 roboczogodziny, a czas przygotowawczo-zakończeniowy dla jednego bloku silnika (Tpz) = 1,0 roboczogodziny. Jakie będzie całkowite zapotrzebowanie czasu pracy (Tp) na obróbkę jednego bloku silnika o 4 cylindrach?

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie zestawienie pokazuje właściwą sekwencję procesów w łańcuchu dostaw?

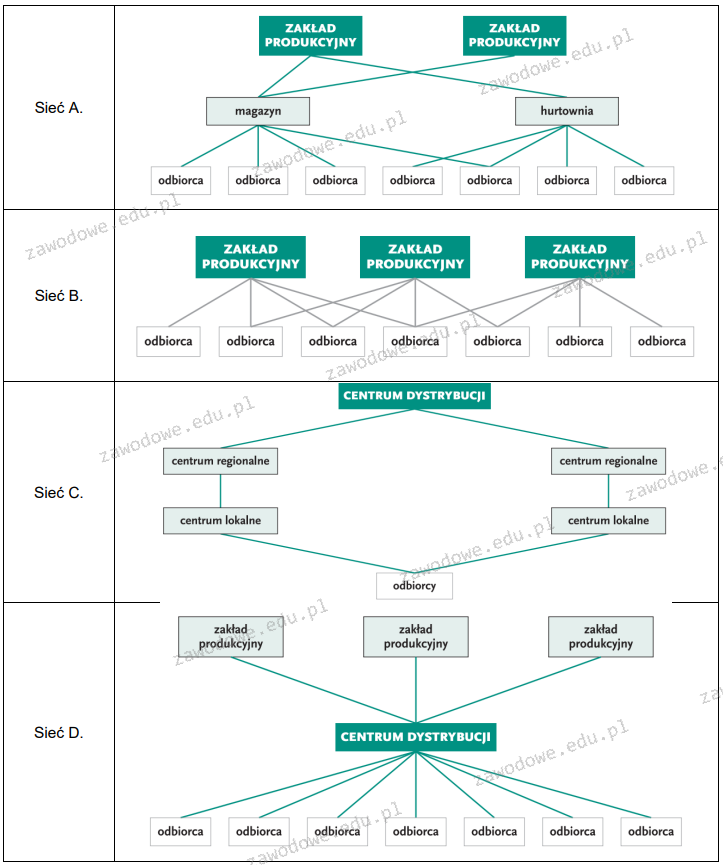

Rysunek przedstawia

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

Która metoda kompletacji została opisana w tabeli?

| Charakterystyka metody kompletacji |

|---|

| Metoda kompletacji polegająca na tym, że pracownik otrzymuje przez słuchawki polecenia, których wykonanie musi potwierdzić przez odczytanie cyfr i liter umieszczonych w miejscu, w które został wysłany. Ideą tego rozwiązania jest, aby pracownik posiadał wolne obie ręce, co przyspiesza kompletację. |

Na podstawie kryterium lokalizacji, magazyny logistyczne klasyfikowane są na magazyny:

Jakie są rodzaje odpadów?

W przypadku międzynarodowego transportu drogowego, aby móc dochodzić roszczeń związanych z brakującym towarem lub szkodą, należy dysponować oryginałem dokumentu

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Które opakowanie powinno zostać wybrane do przechowywania 120 sztuk wyrobów gotowych o wymiarach 55 x 35 x 14 cm (długość x szerokość x wysokość), jeżeli wyroby w opakowaniu mają być piętrzone w 3 warstwach i przechowywane w pionie?

| Opakowanie 1. | Opakowanie 2. | Opakowanie 3. | Opakowanie 4. |

|---|---|---|---|

| – długość: 600 mm – szerokość: 320 mm – wysokość: 500 mm – w magazynie: 20 szt. | – długość: 600 mm – szerokość: 400 mm – wysokość: 500 mm – w magazynie: 50 szt. | – długość: 600 mm – szerokość: 350 mm – wysokość: 150 mm – w magazynie: 40 szt. | – długość: 600 mm – szerokość: 320 mm – wysokość: 400 mm – w magazynie: 10 szt. |

| B. | C. | D. |

W kodzie EAN-13 zawarte są dane

Dokument wystawiany w związku z wydaniem towarów z magazynu na zewnątrz to

W pierwszej połowie roku miały miejsce pięć dostaw materiałów do firmy produkcyjnej, które wyniosły kolejno: 150 kg, 120 kg, 160 kg, 130 kg, 140 kg. Jaki był średni poziom zapasu zabezpieczającego w tym czasie, mając na uwadze, że średni całkowity zapas magazynowy tego materiału wynosił 180 kg?

Jaką minimalną pojemność magazynu w paletowych jednostkach ładunkowych (pjł) należy zapewnić, jeśli przechowywane są następujące towary: makaron w ilości 33 pjł, ryż w ilości 74 pjł oraz mąka w ilości 36 pjł?

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Bezpośrednie przesyłanie informacji - dokumentów handlowych w formie elektronicznych komunikatów pomiędzy różnymi partnerami: dostawcami, producentami, odbiorcami oraz bankami - realizuje system

Na którym rysunku jest przedstawione wnętrze magazynu wielokondygnacyjnego?

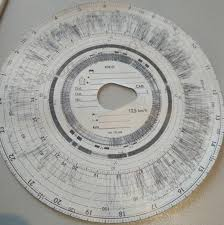

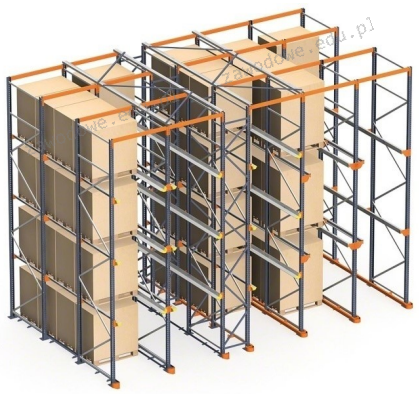

Na rysunku przedstawiono

Jakie działania mają na celu ograniczenie ilości "wytwarzanych" odpadów oraz ich potencjalnego przetworzenia, w ramach organizacji gospodarki odpadami wykorzystującej daną metodę?

Na którym rysunku przedstawiono kod typu QR?

Zakład odzieżowy otrzymał zamówienie na 1 000 sztuk ubrań dla dzieci. Aby uszyć jedną sztukę potrzebne jest 2,2 mb materiału. W magazynie dostępne jest 800 mb tkaniny. Ile metrów materiału trzeba zamówić, aby zrealizować to zamówienie?

Złożone operacje logistyczne wymagają przeprowadzenia analizy strategicznej dotyczącej transportu. Na podstawie uzyskanych danych podejmowane są decyzje?

Na rysunku przedstawiono regał paletowy

Naruszenie zasad BHP dotyczących ręcznego transportu ciężarów, które przekraczają ustalone limity, może prowadzić do urazów.

Pierwsze trzy cyfry w kodzie EAN-13

Jaką wadą charakteryzuje się transport lotniczy?

W procesie transportu w magazynach wózki kolebowe, które są naładowane, stosuje się do przesuwania

Korzystając z informacji zawartych w tabeli, wskaż jak należy postąpić z zużytym olejem.

| Zestawienie rodzajów odpadów i metod ich unieszkodliwiania | ||||

|---|---|---|---|---|

| Lp. | Rodzaje odpadów | Metody unieszkodliwiania odpadów | ||

| Odzyskiwanie | Spalanie | Obróbka fizykochemiczna lub biologiczna | ||

| 1. | Odpady ciekłe podobne do ścieków | X | ||

| 2. | Odpady zawierające metale ciężkie | X | ||

| 3. | Odpady zawierające organiczne substancje chemiczne | X | X | X |

| 4. | Zużyte oleje i rozpuszczalniki | X | X | |

| 5. | Zużyte kleje i farby | X | X | |

| 6. | PCB i węglowodory chlorowane | X | ||

| 7. | Przeterminowane środki ochrony roślin | X | X | |

Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego?

Wózek widłowy transportujący jedną paletową jednostkę ładunkową (pjł) przebywa dystans 300 m z prędkością 15 km/h. Jaki będzie czas pracy wózka obsługującego 200 pjł na tym samym odcinku?

Przedstawiony znak stosowany do oznakowania ładunku informuje o