Pytanie 1

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

Fragment, którego dokumentu jest przedstawiony na rysunku?

| Nazwa pozycji asortymentowej Noga drewniana | Indeks pozycji asortymentowej P-ND001 | |||||

| Lp. | Nazwa materiału | Indeks materiału | Ilość | |||

| 1. | Tarcica | M-TA001 | 1 | |||

| 2. | Okleina N | M-ON002 | 2 | |||

| 3. | Podkładka filcowa | M-PF008 | 4 | |||

| Lp. | Operacja | Stanowisko robocze | tpz [min] | tj [min] | ttr [min] | Grupa robocza |

| 1. | Struganie | Strugarka MSST 2000 | 7 | 3 | 0 | Produkcja N |

| 2. | Oklejanie | Oklejarka MSO 1500 | 10 | 2 | 0 | Produkcja N |

| 3. | Wiercenie | Wiertarka MSWR 550 | 5 | 1 | 0 | Produkcja N |

| 4. | Filcowanie | Filcarka MSF 200 | 2 | 1 | 0 | Produkcja N |

Do konstrukcji magazynowych półotwartych zalicza się

Która spośród zaprezentowanych grup zawiera przykłady tylko odpadów przemysłowych?

| Grupa 1 | Grupa 2 |

|

|

| Grupa 3 | Grupa 4 |

|

|

DRP to system, który zajmuje się planowaniem zapotrzebowania

Dobro naturalne, które ma być poddane obróbce, określamy mianem

Czas trwania od rozpoczęcia zlecenia produkcyjnego do jego całkowitego zakończenia, obejmujący okres potrzebny na przygotowanie, uruchomienie, realizację oraz kontrolę, określa się mianem cyklu

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Czym jest rekultywacja?

Co należy zrobić w pierwszej kolejności, gdy osoba w magazynie doświadczy porażenia prądem?

Przedstawiony piktogram informuje, że mamy do czynienia z materiałem

W magazynie makaron umieszczono w regale przedstawionym na ilustracji. Na każdej paletowej jednostce ładunkowej jest umieszczony jeden karton. W każdym kartonie znajduje się 60 opakowań jednostkowych makaronu. Ile kilogramów makaronu znajduje się w magazynie, jeżeli jedno opakowanie jednostkowe zawiera 400 g makaronu?

Transport bimodalny definiuje się jako transport

Tabela przedstawia koszty związane z funkcjonowaniem systemu gospodarowania odpadami komunalnymi. W analizie posłużono się wskaźnikiem

| Koszty | Wartość w tys. zł | Udział w % |

|---|---|---|

| odbierania, transportu i zbierania odpadów | 150,5 | 43 |

| odzysku i unieszkodliwiania odpadów | 182 | 52 |

| tworzenia i utrzymania punktów selektywnego zbierania odpadów | 7 | 2 |

| obsługi administracyjnej | 10,5 | 3 |

| Razem | 350 | 100 |

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

System informatyczny wspierający zarządzanie procesami produkcyjnymi, który opiera się na filozofii i zasadach strategii Just In Time, to

Zapotrzebowanie na produkty lub usługi w dziedzinie logistyki w danym czasie oraz po danej cenie nazywane jest

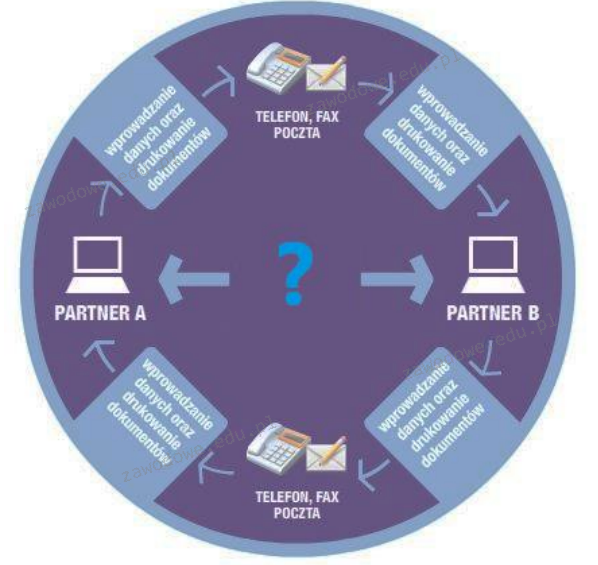

Który system wymiany danych, usprawniający tradycyjny przepływ informacji i dokumentów, oznaczono znakiem zapytania na przedstawionym schemacie?

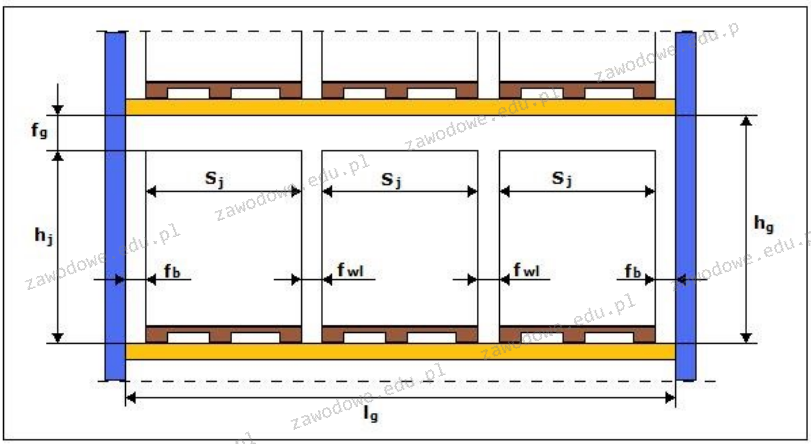

Nośność gniazda regałowego, przystosowanego do przechowywania 3 paletowych jednostek ładunkowych (pjł), wynosi 4 000 kg. Jaki jest wskaźnik wykorzystania nośności tego gniazda, jeżeli znajduje się w nim 2 pjł, z których każda ma masę brutto 1 t?

Logistyk zrealizował 80 dostaw do fabryki. Z tego 8 dostaw było opóźnionych, a 4 były niepełne, więc jak wysoki jest wskaźnik niezawodności dostaw?

Na podstawie przedstawionego cennika oblicz koszt składowania 8 pustych kontenerów 20 ft i 6 pełnych kontenerów 40 ft w kontrolowanej temperaturze przez 4 dni.

| Cennik | |

|---|---|

| Koszt składowania jednego pustego kontenera 20 ft: 30,00 zł/dzień | |

| Koszt składowania jednego pustego kontenera 40 ft: 40,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft: 45,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft: 60,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft w kontrolowanej temperaturze: 70,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft w kontrolowanej temperaturze: 85,00 zł/dzień | |

Przedsiębiorstwo montuje samochody osobowe z elementów dostarczanych przez podwykonawców zewnętrznych. Nie ma ono zapasów produkcji w toku ani ustalonych poziomów zapasów bezpieczeństwa. Posługując się danymi z poniższej tabeli ustal, ile silników powinno zamówić przedsiębiorstwo, aby zrealizować zamówienie na 250 samochodów osobowych.

| Pozycja zapasów | Liczba w szt. |

|---|---|

| Ogumienie do samochodów | 1200 |

| Układy hamulcowe do samochodów | 250 |

| Gotowe samochody | 150 |

| Silniki samochodowe | 17 |

Która metoda składowania paletowych jednostek ładunkowych (pjł) gwarantuje najwyższy poziom wykorzystania powierzchni w magazynie?

Na rysunku przedstawiono

Jakie będzie roczne wskaźnik kosztów utrzymania przestrzeni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, powierzchnia użytkowa magazynu to 400 m2, a całkowite roczne wydatki na magazynowanie wynoszą 280 000,00 zł?

System MRP odnosi się do planowania

Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego?

W dniu 10.01.2020 r. wydano z magazynu na podstawie dokumentu WZ 1 400 sztuk zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej w tabeli ilościowo-wartościowej kartoteki magazynowej oblicz, ile zeszytów 60 kartkowych w kratkę zostało w magazynie po wydaniu.

| ILOŚCIOWO-WARTOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. | ||||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena ewidencyjna [zł] | Ilość [szt.] | Wartość [zł] | ||||

| Przychód | Rozchód | Zapas | Przychód | Rozchód | Zapas | ||||

| 1 | 02.01.2020 | PZ 1/2020 | 0,50 | 2 000 | – | 2 000 | 1 000,00 | – | 1 000,00 |

| 2 | 03.01.2020 | PZ 2/2020 | 0,45 | 2 500 | – | 4 500 | 1 125,00 | – | 2 125,00 |

| 3 | 08.01.2020 | WZ 14/2020 | 0,50 | - | 1 800 | 2 700 | - | 900,00 | 1 225,00 |

| 4 | 09.01.2020 | PZ 18/2020 | 0,55 | 1 500 | – | 4 200 | 825,00 | – | 2 050,00 |

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W grupie X analiz XYZ dostępny jest asortyment

Stolarnia otrzymała zlecenie na wyprodukowanie 100 sztuk krzeseł. Zużycie lakieru na jedno krzesło wynosi 0,2 litra. Zapas bezpieczeństwa nie jest wymagany. Ile litrów lakieru powinno się zamówić do produkcji krzeseł, jeśli w magazynie znajduje się: lakier - 4 litry, krzesła polakierowane - 50 sztuk?

Przedstawiona na rysunku folia bąbelkowa jest materiałem opakowaniowym chroniącym delikatny ładunek przed

Posiadanie zbyt dużego zapasu w magazynie zakładu produkcyjnego może prowadzić do

Zbiór firm współdziałających w procesie dostarczania towarów od producentów do różnych odbiorców to

Przykładem opakowania, które służy do tworzenia jednostek ładunkowych w magazynach oraz podczas transportu, jest

Czym jest spis z natury?

Na rysunku przedstawiono przenośnik

Paletowe jednostki ładunkowe (pjł), utworzone na paletach o wymiarach 1 200 x 800 x 144 mm, są składowane w regale stałym ramowym o parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?