Pytanie 1

Firma transportowa realizuje miesięcznie przewozy na dystansie 20 000 km, ponosząc przy tym wydatki w wysokości 80 000 zł. Przy założeniu zysku na poziomie 20% wydatków, firma ustaliła cenę

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Firma transportowa realizuje miesięcznie przewozy na dystansie 20 000 km, ponosząc przy tym wydatki w wysokości 80 000 zł. Przy założeniu zysku na poziomie 20% wydatków, firma ustaliła cenę

Przy realizacji zamówienia odbioru jakościowego towaru, co należy sprawdzić?

Dostawy niepełne to takie, które nie są zgodne z zamówieniem

Firma otrzymała zlecenie na 64 sztuke skuterów. W magazynie znajduje się 72 koła do skuterów. W celu zrealizowania zamówienia, firma powinna zamówić

Średni czas załadunku towaru za pomocą wózka widłowego do jednego pojazdu wynosi 1 godzinę i 30 minut. Jaki jest wskaźnik wykorzystania czasu pracy wózka widłowego, jeśli średnio w ciągu 24 godzin załadunek odbywa się w przypadku 12 pojazdów samochodowych?

Najczęściej wykorzystywane kody kreskowe to

Pojazd mechaniczny, którego zadaniem jest transportowanie naczep nieposiadających przednich kół, określamy mianem ciągnika

Dokumentem określającym normy czasowe dla działań technologicznych jest karta

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

Na podstawie danych z tabeli ustal średni miesięczny koszt magazynowania w trzech magazynach.

| Magazyn | Koszty magazynowania ogółem | Powierzchnia magazynowa |

|---|---|---|

| Nr 1 | 1 000 zł | 150 m² |

| Nr 2 | 1 100 zł | 150 m² |

| Nr 3 | 1 900 zł | 200 m² |

Magazyn funkcjonuje przez 6 dni w tygodniu przez cały rok (52 tygodnie). W ciągu roku do magazynu przyjęto 13 520 paletowych jednostek ładunkowych (pjł), a wydano 10 816 pjł. Jaki jest średni dzienny obrót paletowymi jednostkami ładunkowymi w tym magazynie?

W trakcie załadunku ciężarówki u pracownika wystąpiło zamknięte złamanie kończyny dolnej. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Aby magazyn mógł skutecznie pełnić swoje podstawowe zadanie, jakim jest przechowywanie zapasów, najwięcej miejsca powinno zajmować

Właściwością składowania rzędowego w systemach regałowych jest

W magazynie przeprowadzono klasyfikację ABC całego asortymentu z uwagi na częstotliwość pobrań. Towary, które zakwalifikowano do grupy A, powinny być składowane

Analizowana i uśredniona wielkość dostaw lub wartość sprzedaży to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pas terenu przeznaczony do poruszania się pojazdów stanowi element infrastruktury

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się

Cena brutto jednostkowa wyrobu gotowego, który jest objęty 23% stawką VAT, wynosi 120,00 zł. Jak obliczyć jednostkową cenę netto tego wyrobu gotowego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaka jest cena netto jednostkowa towaru, na który nałożono 23% VAT, jeśli jego cena brutto jednostkowa wynosi 49,20 zł?

Skutkiem współpracy firmy logistycznej z firmą partnerską zajmującą się transportem w łańcuchu logistycznym jest

System informatyczny DRP służy do planowania

W jakim typie obiektu magazynowego składowane jest paliwo ciekłe?

Surowce są magazynowane w celu zapewnienia

Jaką wartość netto osiągną 10-paletowe jednostki ładunkowe, gdy jednostkowa cena brutto wynosi 6,15 zł, a stawka VAT wynosi 23%?

W systemie automatycznej identyfikacji produktów nie jest wykorzystywane

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

Firma zajmująca się produkcją wykorzystuje technologie produkcji opakowań zwrotnych, które oszczędzają materiały. Zakres działań, które podjęła w celu ochrony środowiska, obejmuje

Metoda DRP II odnosi się do procesu planowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

Który opis zadań logistycznych charakteryzuje centrum logistyczne?

| A. | B. | C. | D. |

|---|---|---|---|

| Kompletacja asortymentowa, marketing, usługi informacyjne, finansowe | Kompletacja asortymentowa, marketing, usługi manipulacyjne, finansowe | Kompletacja asortymentowa, marketing, usługi informacyjne, magazynowanie | Kompletacja asortymentowa, marketing, usługi manipulacyjne, magazynowanie |

Aby chronić się przed oczekiwanymi wzrostami cen, tworzy się zapas

Do podstawowych środków używanych do tworzenia pakietowych jednostek ładunkowych nie wchodzą

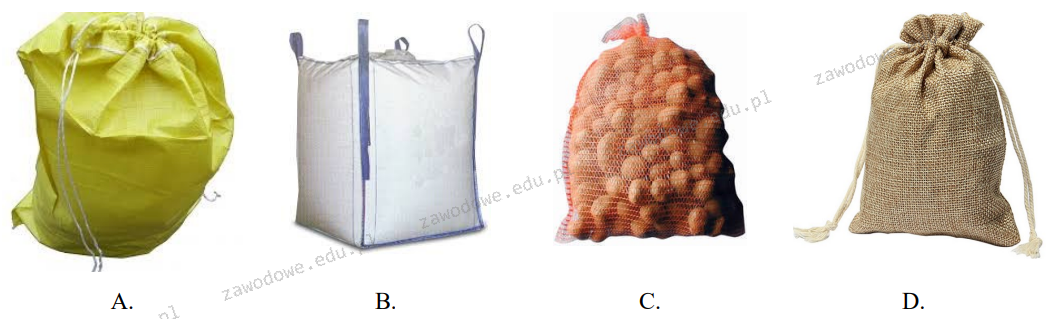

Na którym rysunku przedstawiono worek jutowy?

Ile miejsc pracy trzeba zorganizować, aby w ciągu 30 minut wyprodukować 25% z 600 sztuk komponentów, jeśli czas produkcji jednego komponentu wynosi 1 minutę?