Pytanie 1

Czynsz za powierzchnię magazynową jest wydatkiem

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Czynsz za powierzchnię magazynową jest wydatkiem

Opłaty za 1 km przejazdu płatną drogą krajową, wprowadzonym systemem viaTOLL od 1 lipca 2011 r., zależą od

Redukcja liczby magazynów może prowadzić do wzrostu wydatków

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

Na podstawie liczby podmiotów w jednym etapie kanału dystrybucji wyróżniamy kanały

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

Który wydatek związany z zarządzaniem magazynem należy do kosztów zmiennych dotyczących uzupełniania stanów magazynowych?

Dokument generowany w związku z przekazaniem materiałów do użytku wewnętrznego w przedsiębiorstwie to

Która zasada inwentaryzacji wskazuje, że określony stan składników majątku firmy powinien być zgodny z rzeczywistością?

W tabeli przedstawiono wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Podaj liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 15 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

W I kwartale firma logistyczna poniosła wydatki na zatrudnienie 100 pracowników w wysokości 120 000 zł. W II kwartale planowany jest spadek liczby pracowników o 20%. Przy założeniu, że łączne koszty zatrudnienia nie ulegną obniżeniu, ile wyniesie średni koszt zatrudnienia 1 pracownika w II kwartale?

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Termin określający sytuację, w której towar dostarczony do magazynu jest natychmiast przekazywany dalej do odbiorcy bez etapu składowania, brzmi

Do fizykochemicznych czynników, od których opakowanie zapewnia ochronę, należy

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

Jaką zasadę składowania zapasów wykorzystuje się podczas organizacji ich na półkach magazynowych?

Przez miesiąc firma produkuje oraz zbywa 1 000 sztuk produktów. Jeśli koszty zmienne wynoszą 1 zł/sztukę, a koszty stałe to 200 zł, to łączne koszty będą wynosiły

Jeśli liczba zamówień zrealizowanych w terminie rośnie, to procentowy wskaźnik zamówień zrealizowanych z opóźnieniem

Urządzenie przedstawione na rysunku służące do podtrzymywania towaru, na którym składowany asortyment opierany jest bezpośrednio o elementy konstrukcyjne, to

Na podstawie danych zawartych w tabeli ustal ekonomiczną wielkość dostawy.

| Wielkość dostawy [kg] | Koszt utrzymania zapasu [zł] | Koszt uzupełniania zapasu [zł] | Całkowity koszt utrzymania i uzupełniania zapasu [zł] |

|---|---|---|---|

| 75 | 260,00 | 185,00 | 445,00 |

| 50 | 240,00 | 160,00 | 400,00 |

| 25 | 195,00 | 195,00 | 390,00 |

| 10 | 170,00 | 240,00 | 410,00 |

Jedną z metod organizacji przestrzeni magazynowej jest

Umieszczony na opakowania symbol graficzny oznacza

Jaką cechą nie charakteryzuje się międzynarodowe centrum logistyczne dystrybucji?

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

Jaki będzie całkowity koszt wyładunku kontenerów na terminalu, jeżeli stawka za maszynogodzinę suwnicy wynosi 105,00 zł, wynagrodzenie operatora za godzinę pracy to 45,00 zł, a czas wyładunku to 4,5 godziny?

Walec z maszyny papierniczej w zapasach firmy zajmującej się produkcją papieru jest

Który z poniższych systemów zarządzania zapasami powinien być użyty w przypadku drogich materiałów o bardzo niskiej rotacji?

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo jest przeznaczone do składowania 3 paletowych jednostek ładunkowych (pjł), to maksymalna przeciętna masa brutto jednej pjł przechowywanej w tym gnieździe nie może być większa niż

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

Poniższy dokument informuje o

| Poznań, dnia 21 czerwca 2012 r. |

| Potwierdzenia zamówienia nr 34/06/2012 |

| Potwierdzam przyjęcie zamówienia nr. 34/06/2012 z dnia 18.06.2012 r. Przedsiębiorstwa ABC Sp. z o.o. do realizacji Dostawca „1" Jan Nowak |

W sytuacji, gdy list przewozowy zawiera informację "1098 ALKOHOL ALLILOWY, 6.1, i ADR", dotycząca transportowanego ładunku, jakie dokumenty powinien dodać logistyk do przesyłki?

Która z metod zarządzania zapasami umożliwia firmom produkcyjnym utrzymanie stanów magazynowych bliskich zera?

Ile należy zapłacić firmie transportowej TRANS za przewóz 24 palet na trasie 180 km?

| Cennik firmy transportowej TRANS | |

|---|---|

| Ilości palet szt. | Cena zł/km |

| 1 ÷ 10 | 3,50 |

| 11 ÷ 20 | 4,20 |

| 21 ÷ 32 | 4,50 |

Gospodarkę opakowaniami (a także ich odpadami) w krajach Unii Europejskiej porządkuje Dyrektywa Rady 94/62/WE. Dyrektywa nie obejmuje

Do celów niniejszej dyrektywy: 1) „Opakowania" oznaczają wszystkie wyroby wykonane z jakichkolwiek materiałów, przeznaczone do przechowywania, ochrony, przewozu, dostarczania i prezentacji wszelkich towarów, od surowców do produktów przetworzonych, od producenta do użytkownika lub konsumenta. Wyroby „niezwrotne" przeznaczone do tych samych celów uważa się również za opakowania. „Opakowania" obejmują wyłącznie: a) opakowania handlowe lub opakowania podstawowe tj. mające stanowić towar jednostkowy, sprzedawany użytkownikowi końcowemu lub konsumentowi w miejscu zakupu; b) opakowania zbiorcze lub opakowania drugorzędne tj. stanowiące w miejscu zakupu zestaw określonej liczby towarów jednostkowych, niezależnie od tego czy są one sprzedawane w takiej postaci użytkownikowi końcowemu czy konsumentowi, czy też służą zaopatrywaniu punktów sprzedaży; można je zdjąć ze sprzedawanego produktu bez naruszania jego cech; c) opakowania transportowe lub opakowania trzeciorzędne tj. mające ułatwić przenoszenie i transport pewnej liczby towarów jednostkowych lub opakowań zbiorczych, zapobiegając powstaniu uszkodzeń przy przenoszeniu i transporcie. Opakowanie transportowe nie obejmuje kontenerów do transportu drogowego, kolejowego, wodnego i lotniczego; |

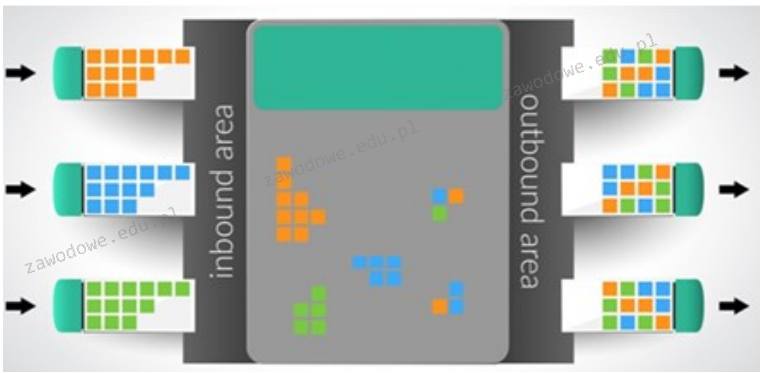

Na rysunku przedstawiono dystrybucję towarów w systemie

W ciągu roku magazyn osiągnął obrót w wysokości 2 mln zł, a przeciętny stan zapasów wynosił 50 tys. zł. Z jaką częstością magazyn uzupełniał swoje zapasy, zakładając, że rok ma 360 dni?

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

Podstawowe urządzenie przeznaczone do przechowywania towarów w magazynie o złożonej i wielopoziomowej konstrukcji to

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Podczas organizowania transportu ładunków, zwłaszcza tych o dużych rozmiarach lub ciężkich, niezbędne jest ustalenie trasy przejazdu przez