Pytanie 1

Jakie kryterium przy wyborze dostawcy powinno być kluczowe dla firmy, aby sprostać wymaganiom klienta w zakresie dostosowania terminu i metody dostawy, ilości partii oraz rodzaju towaru?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Jakie kryterium przy wyborze dostawcy powinno być kluczowe dla firmy, aby sprostać wymaganiom klienta w zakresie dostosowania terminu i metody dostawy, ilości partii oraz rodzaju towaru?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

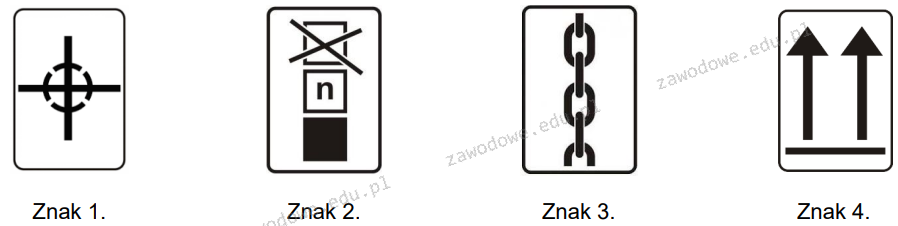

Który znak manipulacyjny informuje nas, jak należy postępować z towarem zapakowanym w kartony, aby ochronić go przed zniszczeniem poprzez zgniecenie?

W zestawie Z analizy XYZ znajduje się gama

Dwaj kierowcy będący w delegacji wydali łącznie 151,20 zł brutto za dwa noclegi. Stawka VAT na usługi hotelowe wynosi 8%. Podaj cenę netto za jeden nocleg.

W pierwszym etapie procesu dystrybucji zachodzi

Jednolity Dokument Administracyjny (SAD) tworzy się w formie

Spośród 20 dostaw materiałów do firmy 4 były niepełne, a 1 dostawa była opóźniona. Jaki jest wskaźnik niezawodności dostaw?

Miesięczny koszt utrzymania magazynu o powierzchni 250 m2 wynosi 1 000 zł. Jaką wartość ma koszt jednostkowy utrzymania powierzchni magazynowej?

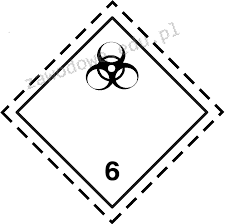

Przedstawiony znak umieszczony na pojeździe oznacza, że przewożone są materiały

Firma zrealizowała zlecenie na dostarczenie towaru do klienta w pięciu partiach. Czas ich dostarczenia wynosił odpowiednio: 8 godzin, 7 godzin, 9 godzin, 7 godzin oraz 9 godzin. Przy planowaniu dostaw na kolejny okres przyjęto, że norma długości średniego cyklu dostawy wyniesie

W sklepie przeciętny stan zapasów batoników wynosi 600 sztuk, a sprzedaż w ciągu tygodnia osiąga 1800 sztuk. Jakie jest tempo rotacji tego produktu?

Rozchód wewnętrzny stanowi dokument, który potwierdza wydanie

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

Urządzenie przedstawione na rysunku służące do podtrzymywania towaru, na którym składowany asortyment opierany jest bezpośrednio o elementy konstrukcyjne, to

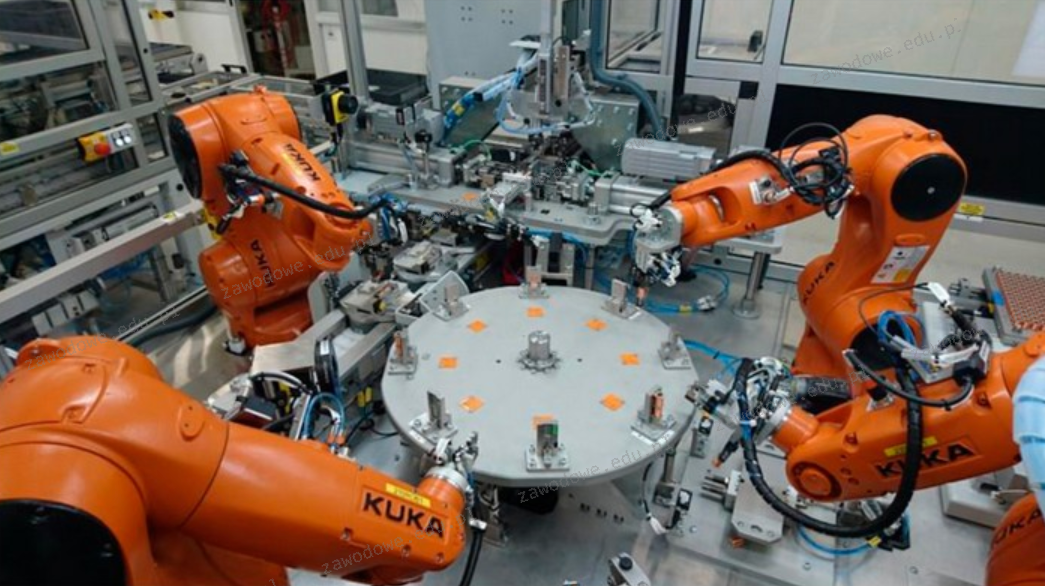

Na ilustracji jest przedstawione stanowisko pracy

Kiedy producent samodzielnie, na własny koszt i ryzyko, zajmuje się dystrybucją i sprzedażą swoich produktów do ostatecznych nabywców, mamy do czynienia z rodzajem kanału dystrybucji

Jak nazywa się metoda termicznego przekształcania odpadów w warunkach beztlenowych?

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie o wymiarach

1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Ile wynoszą wymiary (długość x szerokość) kartonów ułożonych na palecie?

Przedstawiony fragment dokumentu stanowi przykład

| 1. Nadawca | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2. Odbiorca | 13.Przewoźnik | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3. Miejsce przeznaczenia | 14. Nr rejestr. samochodu | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 15. Imię i nazwisko kierowcy | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6. Rodzaj towaru, ilość sztuk, sposób opakowania |

A. instrukcji wysyłkowej. B. zlecenia spedycyjnego. C. krajowego listu przewozowego. D. specyfikacji. Zlecenie spedycyjne, krajowy list przewozowy, instrukcja wysyłkowa oraz specyfikacja to różne dokumenty stosowane w logistyce i transporcie, które pełnią odmienne funkcje, co może prowadzić do pomyłek w ich interpretacji. Zlecenie spedycyjne jest dokumentem, który inicjuje proces spedycji, zawierającym instrukcje dla spedytora dotyczące transportu towarów. Jego celem jest zlecenie wykonania usługi transportowej, ale nie zawiera szczegółów dotyczących samego przewozu, co czyni go innym dokumentem niż krajowy list przewozowy, który jest formalnym dowodem przewozu. Z kolei instrukcja wysyłkowa to dokument zawierający szczegółowe informacje dotyczące sposobu wysyłki towarów, takie jak wymagania dotyczące pakowania i etykietowania, które są niezbędne do prawidłowego zrealizowania wysyłki. Specyfikacja natomiast to dokument, który precyzuje techniczne wymagania dotyczące towaru, takie jak jego skład, wymiary, czy inne istotne cechy. Wybór niewłaściwego dokumentu często wynika z braku zrozumienia ich funkcji oraz różnic, co może prowadzić do błędów w procesie logistycznym. Zrozumienie tych różnic jest kluczowe dla prawidłowego zarządzania łańcuchem dostaw oraz minimalizacji ryzyka związanych z transportem towarów. Pytanie 21Ile minimalnie wozów podsiębiernych, które transportują jeden kontener, powinien mieć terminal kontenerowy, zdolny do obsługi 60 kontenerów w ciągu godziny, przy założeniu, że średni czas pracy wozu podsiębiernego (podjazd po kontener, załadunek, transport, rozładunek) wynosi 5 minut? A. 4 wozy podsiębierne B. 12 wozów podsiębiernych C. 5 wozów podsiębiernych D. 10 wozów podsiębiernych W terminalach kontenerowych, aby zrealizować potrzeby transportowe, kluczowa jest efektywność operacyjna. Żeby obliczyć, ile wozów podsiębiernych potrzebujemy do obsługi 60 kontenerów w godzinę, musimy uwzględnić czas pracy wozów. Gdy czas cyklu to 5 minut, to jeden wóz jest w stanie wykonać 12 cykli w godzinę (60 minut podzielone na 5 minut). To oznacza, że jeden wóz obsluguje 12 kontenerów w godzinę. Więc, aby ogarnąć 60 kontenerów, potrzebujemy przynajmniej 5 wozów (60 kontenerów podzielone na 12 kontenerów na wóz). W praktyce warto mieć dodatkowe wozów, żeby pokryć ewentualne opóźnienia, ale wymagana minimalna liczba to 5. Ta analiza pokazuje, jak ważne jest zarządzanie flotą i efektywność operacyjna w logistyce kontenerowej. Pytanie 22Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

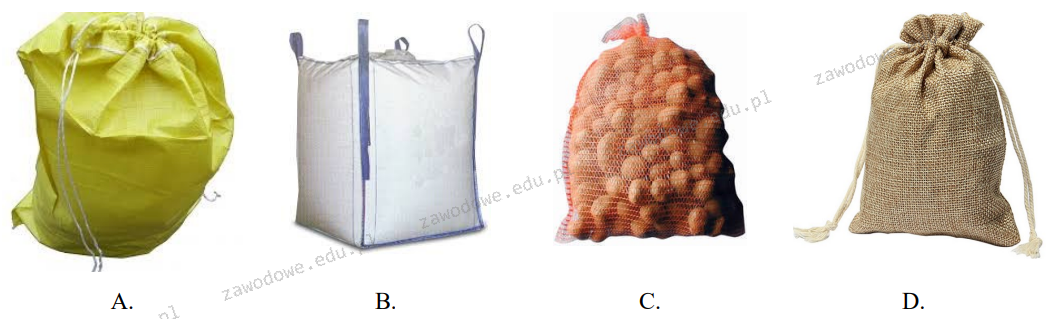

A. 3 600,00 zł B. 2 400,00 zł C. 4 800,00 zł D. 4 250,00 zł W przypadku pozostałych odpowiedzi, kluczowym błędem jest niezrozumienie zasadności stosowanej metody wyceny zapasów. Wartości 3 600,00 zł oraz 4 800,00 zł mogą wynikać z błędnych obliczeń względem ilości materiału lub jego ceny jednostkowej. Możliwe jest również, że przy obliczeniach uwzględniono materiały z partii, które zostały wydane, a nie te, które pozostały w magazynie. Wybór wartości 4 250,00 zł może być rezultatem nieprawidłowego zsumowania wartości dwóch różnych partii materiałów lub błędnego zastosowania cen jednostkowych. Kluczowym aspektem jest zrozumienie, że przy metodzie LIFO należy zawsze przede wszystkim brać pod uwagę te materiały, które zostały przyjęte jako ostatnie. Błąd w tej logice prowadzi do nieprawidłowych wyników, co jest dosyć powszechne w praktyce, gdyż wiele osób myli kolejność wydania z kolejnością przyjęcia materiałów. Zrozumienie tego kontekstu jest niezbędne do prawidłowego stosowania standardów rachunkowości i efektywnego zarządzania zapasami. Pytanie 23W systemie portowym do wyładunku pełnych kontenerów ze statku na brzeg, przeprowadza się kontrolę A. oznaczeń ładunku B. masy ładunku C. numeru plomby na kontenerze D. masy kontenera Kontrola wagi ładunku, wagi kontenera oraz oznakowania ładunku, mimo że mają swoje znaczenie, nie są kluczowymi elementami w kontekście bezpośredniego wyładunku kontenerów. Waga ładunku, choć istotna dla bezpieczeństwa i obliczeń transportowych, jest zazwyczaj weryfikowana w trakcie załadunku oraz w specjalnych stacjach wagowych. W przypadku kontenerów, ich waga (opcja dotycząca wagi kontenera) jest z reguły ustalana na podstawie masy pustego kontenera oraz wagi ładunku, co nie jest przedmiotem kontroli podczas samego wyładunku, lecz raczej na etapie załadunku. Oznakowanie ładunku może być użyteczne, lecz nie zastępuje ono potrzeby weryfikacji stanu zabezpieczenia kontenera. Błędne podejście do kwestii kontroli i identyfikacji ładunku może prowadzić do poważnych konsekwencji, takich jak usunięcie nieprawidłowości w dokumentacji czy niewłaściwe przypisanie ładunku. Praktyka ta jest sprzeczna ze standardami branżowymi, które przewidują, że bezpieczeństwo oraz integralność ładunków powinno być zapewnione poprzez odpowiednią kontrolę plomb oraz ich numerów. W rezultacie, skupienie się na tych aspektach jest kluczowe dla zachowania standardów jakości i bezpieczeństwa w logistyce portowej. Pytanie 24Na którym rysunku przedstawiono worek jutowy?  A. B. B. A. C. D. D. C. Worek jutowy, jak przedstawiono w odpowiedzi D, jest wytwarzany z tkaniny jutowej, która charakteryzuje się grubością i naturalnym brązowym kolorem. Tkanina jutowa jest często stosowana w różnych zastosowaniach, takich jak pakowanie produktów, ekopakowanie oraz w ogrodnictwie jako materiał do ochrony roślin. Dzięki swojej biodegradowalności oraz wytrzymałości, worek jutowy stał się preferowanym wyborem w kontekście zrównoważonego rozwoju i ekologii. W branży spożywczej akceptuje się jego użycie do transportu i przechowywania produktów, takich jak ziarna czy bulwy. Warto również zauważyć, że worek jutowy jest łatwy do personalizacji, co sprawia, że jest popularnym wyborem w marketingu i promocji, gdzie marki mogą go wykorzystywać jako nośnik reklamy. Wybierając worek jutowy, inwestujesz w produkt, który jest zarówno funkcjonalny, jak i przyjazny dla środowiska, co stanowi zgodność z aktualnymi standardami ekologicznymi i trendami rynkowymi. Pytanie 25Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu? A. Nabycie B. Wytwarzanie C. Przechowywanie D. Sprzedaż Wybór odpowiedzi "Sprzedaż" jako przeznaczenia dokumentu magazynowego Wydanie zewnętrzne (WZ) jest poprawny, ponieważ dokument ten formalizuje proces wydania towarów z magazynu producenta do magazynu odbiorcy, co jest ściśle związane z realizacją zamówień sprzedażowych. W praktyce, dokument WZ jest kluczowy dla prawidłowego obiegu towarów w łańcuchu dostaw i umożliwia ścisłe monitorowanie ruchu wyrobów gotowych. W kontekście dobrych praktyk, WZ powinien być generowany w momencie, gdy towar jest wysyłany do klienta, co pozwala na aktualizację stanu magazynowego oraz zapewnia transparentność w procesach logistycznych. Odpowiednie zarządzanie dokumentacją WZ jest niezbędne dla zapewnienia zgodności z normami księgowymi oraz podatkowymi, a także dla utrzymania efektywności operacyjnej. W systemach ERP, dokumenty WZ często są powiązane z innymi dokumentami, takimi jak faktury sprzedaży, co ułatwia zarządzanie danymi i ich późniejszą analizę. Przykładem może być sytuacja, w której producent wysyła partię towaru do hurtowni, co powinno być udokumentowane poprzez wystawienie WZ, co pozwoli na późniejsze ewidencjonowanie przychodu. Pytanie 26Wskaż towary, które zaklasyfikujesz do grupy C według klasyfikacji ABC

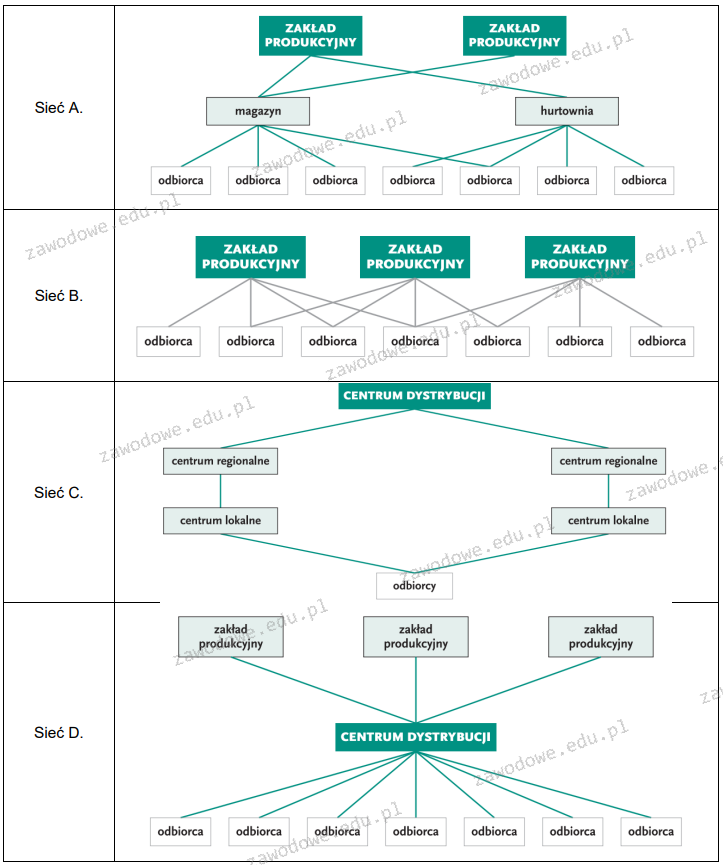

A. Masło, cukier, jogurt. B. Kefir, oliwa, ryż. C. Miód, ocet, sól. D. Miód, ryż, oliwa. Wybór produktów, takich jak masło, cukier i jogurt, do grupy C może wydawać się na pierwszy rzut oka sensowny, jednak nie odzwierciedla rzeczywistych zasad klasyfikacji ABC. Klasyfikacja ta opiera się na analizie wartości zapasów i ich znaczeniu dla całkowitych kosztów operacyjnych firmy. Towary klasy A to te o najwyższej wartości, które odpowiadają za znaczną część przychodów, natomiast klasy B i C mają coraz mniejsze znaczenie. W przypadku masła, cukru i jogurtu, są to produkty, które często mają wysoką rotację oraz znaczną wartość w kontekście wydatków konsumenckich, co sprawia, że nie powinny być klasyfikowane jako towary o najniższej wartości. Typowym błędem jest mylenie popularności produktów z ich wartością ekonomiczną. Wiele osób mogłoby założyć, że ponieważ masło jest często stosowane, powinno być klasyfikowane jako C, jednak fakt, że jego koszt jest wyższy, powoduje, że znajduje się w innej kategorii. Klasyfikacja ABC ma na celu maksymalizację efektywności zarządzania zapasami, co wymaga dokładnego zrozumienia wartości poszczególnych produktów i ich wpływu na wyniki finansowe. Ignorowanie tych zasad może prowadzić do nieoptymalnych strategii zakupowych i zarządzania zapasami, co w ostateczności wpływa na rentowność organizacji. Pytanie 27Jaki jest poziom obsługi klienta, jeśli zapas był uzupełniany 10 razy w roku, a w ciągu ostatnich dwóch lat wystąpiły dwa niedobory podczas cyklu uzupełniania zapasów? A. 90% B. 80% C. 99% D. 95% Poziom obsługi klienta obliczamy na podstawie liczby udanych cykli uzupełniania zapasu w stosunku do całkowitej liczby cykli w danym okresie. W tym przypadku zapas był uzupełniany 10 razy w ciągu roku, a niedobory wystąpiły 2 razy. Oznacza to, że mieliśmy 8 udanych uzupełnień (10 - 2 = 8). Aby obliczyć poziom obsługi, dzielimy liczbę udanych uzupełnień przez całkowitą liczbę cykli: (8 / 10) * 100% = 80%. Jednak, jeśli weźmiemy pod uwagę, że w ciągu dwóch lat miały miejsce 2 niedobory w cyklu uzupełniania zapasu, a nie w każdym cyklu, to rzeczywisty poziom obsługi wyniesie 90%, ponieważ w najgorszym wypadku mieliśmy 2 niedobory w 20 cyklach uzupełniania. Obliczenia te są zgodne z dobrą praktyką w zarządzaniu łańcuchem dostaw, gdzie kluczowym wskaźnikiem efektywności jest właśnie poziom obsługi. W praktyce, posiadanie wysokiego poziomu obsługi klienta jest istotne dla utrzymania satysfakcji klientów i budowania długofalowych relacji. Pytanie 28To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania. Odpowiedzi dostępne po zalogowaniu. Wyjaśnienie dostępne po zalogowaniu. Pytanie 29Oblicz, jaka będzie wartość wskaźnika płynności produkcji, jeżeli czas pracy w trakcie jednej zmiany trwa 8 godzin, a czas przestoju zmierzony w ciągu dwóch zmian w danym dniu pracy wyniósł 2 godziny? A. 25,0% B. 50,0% C. 87,5% D. 75,0% Miernik płynności produkcji, zwany także wskaźnikiem efektywności, jest kluczowym wskaźnikiem w zarządzaniu procesami produkcyjnymi. Obliczamy go jako stosunek czasu pracy do całkowitego czasu pracy dostępnego, uwzględniając przestoje. W tym przypadku mamy 8 godzin pracy na zmianę i dwie zmiany, co daje 16 godzin pracy w ciągu dnia. Czas przestoju wynosi 2 godziny. Zatem czas pracy wynosi 16 godzin - 2 godziny przestoju = 14 godzin. Wskaźnik płynności produkcji można obliczyć jako (czas pracy / czas dostępny) * 100%. Wstawiając dane: (14 / 16) * 100% = 87,5%. Taki wskaźnik jest zgodny z dobrymi praktykami zarządzania produkcją, które sugerują, że monitorowanie płynności produkcji pozwala na identyfikację problemów i optymalizację procesów, co prowadzi do zwiększenia efektywności i redukcji kosztów. W praktyce, regularne obliczanie tego wskaźnika pozwala przedsiębiorstwom na lepsze planowanie oraz podejmowanie świadomych decyzji dotyczących inwestycji w infrastrukturę oraz technologie produkcyjne. Pytanie 30Kierownik magazynu jest odpowiedzialny m.in. za A. analizowanie wyników inwentaryzacji w magazynie B. wysyłkę materiałów oraz towarów w zależności od potrzeb C. przyjmowanie do magazynu materiałów oraz towarów D. ochranianie materiałów i towarów przed uszkodzeniami Wszystkie alternatywne odpowiedzi, choć dotyczą różnych aspektów pracy kierownika magazynu, nie są kluczowe dla jego odpowiedzialności, tak jak analizowanie wyników inwentaryzacji. Wysyłanie materiałów i towarów zgodnie z potrzebami, choć istotne, jest bardziej związane z operacyjnym zarządzaniem logistyką, a nie z odpowiedzialnością za kontrolę zapasów. Podobnie przyjmowanie materiałów i towarów do magazynu to proces, który w dużej mierze dotyczy logistyki, a nie analizy stanu magazynowego. Zabezpieczanie materiałów i towarów przed uszkodzeniem również jest ważne, jednak nie jest głównym zadaniem kierownika magazynu, a raczej funkcją związana z gospodarką magazynową. Typowe błędy myślowe w tym kontekście to przekonanie, że zarządzanie magazynem polega jedynie na operacyjnych działaniach, a nie na analizie danych i procesów. Kierownik magazynu powinien być świadomy, że analiza wyników inwentaryzacji jest fundamentem dla podejmowania decyzji strategicznych, co pozwala na optymalizację procesów i minimalizację strat. Z tego powodu, umiejętność analizy wyników inwentaryzacji powinna być priorytetowa w działalności magazynu, a nie tylko częścią codziennych obowiązków. Pytanie 31Jedną z korzyści krótkiego łańcucha dystrybucji jest A. wysoki koszt dystrybucji B. szybka reakcja na potrzeby klientów C. mniejsza konkurencyjność D. większy zasięg dystrybucji Zwiększony zasięg dystrybucji często jest mylony z koniecznością stosowania długich łańcuchów dystrybucji, co zazwyczaj prowadzi do większej liczby pośredników. Długie łańcuchy mogą ograniczać elastyczność i zdolność firmy do szybkiego dostosowywania się do zmieniających się oczekiwań klientów. Dodatkowo, mniejsza konkurencyjność nie jest zaletą krótkich łańcuchów dystrybucji, ponieważ w rzeczywistości bliższy kontakt z klientem i szybsze reagowanie na jego potrzeby mogą zwiększać konkurencyjność na rynku. Przykładami mogą być firmy, które stosują bezpośrednią sprzedaż lub model dropshippingu, co pozwala im na skoncentrowanie się na obsłudze klienta, a nie na kosztownych działaniach związanych z zarządzaniem dużymi zapasami. Wysoki koszt dystrybucji również nie jest charakterystyczny dla krótkich łańcuchów, ponieważ eliminacja pośredników zazwyczaj prowadzi do obniżenia kosztów transportu i logistyki. W świetle powyższego, podejście do zarządzania łańcuchami dostaw powinno uwzględniać zrównoważony rozwój oraz potrzeby rynku, co jest zgodne z aktualnymi trendami w branży. Pytanie 32Przedstawione na rysunku urządzenie służące do automatycznej identyfikacji towarów to  A. czytnik kodów kreskowych. B. weryfikator kodów kreskowych. C. transponder. D. kolektor danych. Wybór odpowiedzi, która wskazuje na inny typ urządzenia niż kolektor danych, może wynikać z nieporozumienia dotyczącego funkcji i zadań, jakie pełnią różne urządzenia identyfikacyjne. Czytnik kodów kreskowych, na przykład, jest urządzeniem skonstruowanym głównie do odczytywania kodów kreskowych, ale nie wykonuje zaawansowanych operacji przetwarzania danych ani zarządzania zapasami. Jego zastosowanie ogranicza się do skanowania, a nie pełnego zbierania i analizy danych dotyczących towarów. Z kolei weryfikator kodów kreskowych jest narzędziem, które skupia się na sprawdzaniu poprawności odczytanych danych, co również nie obejmuje funkcji zbierania danych w czasie rzeczywistym. Transponder, z drugiej strony, jest urządzeniem stosowanym zazwyczaj w systemach RFID i działa na innej zasadzie, nie pełniąc roli kolektora danych, a jedynie umożliwiając identyfikację obiektu. Zrozumienie tych różnic jest kluczowe dla prawidłowego wyboru urządzeń do automatycznej identyfikacji towarów. Właściwe stosowanie kolektorów danych, zgodnie z najlepszymi praktykami branżowymi, zapewnia nie tylko efektywność, ale także precyzję w zarządzaniu danymi, co jest niezbędne w złożonych operacjach logistycznych i handlowych. Pytanie 33To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania. Odpowiedzi dostępne po zalogowaniu. Wyjaśnienie dostępne po zalogowaniu. Pytanie 34Który schemat przedstawia sieć dystrybucji zcentralizowanej?  A. Sieć C. B. Sieć D. C. Sieć B. D. Sieć A. Wybór innej sieci jako odpowiedzi na pytanie o zcentralizowaną dystrybucję wskazuje na pewne nieporozumienia dotyczące definicji i struktury sieci dystrybucyjnych. Sieci A, B i C mogą przedstawiać różne modele dystrybucji, które nie opierają się na centralizacji, a zamiast tego mogą reprezentować sieci rozproszone lub hybrydowe. W przypadku sieci rozproszonej, produkty są dystrybuowane z wielu punktów, co może prowadzić do zwiększenia złożoności w zarządzaniu zapasami i logistyce. W takich sieciach, ciężko jest osiągnąć jednolitą kontrolę nad jakością i dostępnością produktów. Dodatkowo, sieci te mogą wymagać większych nakładów na transport ze względu na konieczność koordynacji wielu punktów dystrybucji. Błędne postrzeganie centralizacji jako mniej efektywnej może wynikać z doświadczeń z sieciami, które nie posiadają odpowiednich procedur zarządzających, co prowadzi do nieoptymalnego wykorzystania zasobów. Kluczowym błędem jest również mylenie centralizacji z brakiem elastyczności; w rzeczywistości, zcentralizowane systemy mogą działać elastycznie, gdyż umożliwiają szybkie dostosowanie się do zmian popytu z centralnego punktu dystrybucji. Wnioskując, wybór innej sieci mógłby wynikać z niepełnego zrozumienia zasadności stosowania zcentralizowanej dystrybucji w kontekście efektywności operacyjnej oraz kosztowej. Pytanie 35Logistyka, która zajmuje się procesami logistycznymi zachodzącymi w obrębie całej krajowej gospodarki, nazywana jest A. mezologistyka B. makrologistyka C. mikrologistyka D. eurologistyka Makrologistyka odnosi się do procesów logistycznych, które mają miejsce w skali krajowej lub nawet międzynarodowej, obejmując szeroki zasięg gospodarczy i społeczny. Jest to dziedzina, która zajmuje się zarządzaniem przepływami towarów, informacji oraz usług w kontekście całego systemu gospodarczego. Przykłady zastosowania makrologistyki obejmują planowanie i optymalizację sieci transportowych, zarządzanie łańcuchami dostaw oraz analizę wpływu polityki gospodarczej na logistykę krajową. W praktyce, makrologistyka może być wykorzystywana do oceny efektywności transportu między różnymi regionami, co jest kluczowe dla zrozumienia dynamiki rynku. Dobre praktyki w tej dziedzinie opierają się na budowaniu zintegrowanych systemów logistycznych, które uwzględniają trendy rynkowe oraz zmieniające się potrzeby konsumentów. Pytanie 36Na rysunku przedstawiono  A. przenośną nawigację GPS. B. drukarkę etykiet logistycznych. C. ręczną naklejarkę etykiet logistycznych. D. przenośny terminal odczytywania kodów kreskowych. Przenośny terminal odczytywania kodów kreskowych jest urządzeniem, które łączy w sobie funkcje skanera kodów kreskowych, wyświetlacza oraz klawiatury, co umożliwia efektywne gromadzenie danych w różnych środowiskach, takich jak magazyny oraz sklepy. Urządzenia te są niezwykle istotne w logistyce, gdzie precyzyjne i szybkie skanowanie produktów znacznie przyspiesza procesy inwentaryzacyjne i sprzedażowe. W praktyce, dzięki wykorzystaniu takich terminali, pracownicy mogą łatwo skanować towary przychodzące i wychodzące, co zmniejsza ryzyko błędów oraz zwiększa efektywność operacyjną. Ponadto, przenośne terminale odczytywania kodów kreskowych mogą być zintegrowane z systemami zarządzania magazynem, co pozwala na bieżące śledzenie stanów magazynowych oraz szybką reakcję na zmiany. Dobrą praktyką w branży jest regularne szkolenie pracowników w zakresie obsługi takich urządzeń, aby maksymalnie wykorzystać ich potencjał oraz zapewnić poprawność i bezpieczeństwo operacji. Pytanie 37Obiekty o stałej, przestrzennej konstrukcji, służące do przechowywania różnych asortymentów, które wspierane są przez elementy budowlane, to A. podkłady B. regały C. wieszaki D. stojaki Stojaki to urządzenia o stałej konstrukcji, które są przeznaczone do składowania różnorodnych asortymentów. Ich budowa opiera się na solidnych elementach konstrukcyjnych, co zapewnia stabilność oraz bezpieczeństwo przechowywanych przedmiotów. Stojaki wykorzystywane są w wielu dziedzinach, od magazynowania towarów w logistyce, po ekspozycję produktów w sklepach detalicznych. Przykładowo, w supermarketach stojaki służą do prezentacji artykułów spożywczych oraz innych produktów, co ułatwia klientom ich odnalezienie. W przemyśle stalowe stojaki paletowe wspierają organizację przestrzeni magazynowej, umożliwiając maksymalne wykorzystanie dostępnej powierzchni. Dobrze zaprojektowane stojaki pozwalają na łatwy dostęp do składowanych towarów oraz optymalizację procesu inwentaryzacji. Warto również zauważyć, że stosowanie stojaków powinno być zgodne z normami branżowymi, takimi jak przepisy BHP, co wpływa na bezpieczeństwo pracy i efektywność operacyjną. Pytanie 38Piekarnia otrzymała mąkę, którą dostarczył kierowca Jan Kowalski. Przyjął ją do magazynu magazynier Adam Nowak, aby w razie potrzeby wydawać ją do produkcji. Mąkę z magazynu do działu produkcji odbiera Marek Kowalski. Gotowe wyroby piekarnicze są transportowane do sklepów przez kierowcę Tomasza Majewskiego. Kto powinien złożyć podpis w rubryce oznaczonej "wydał" w dokumencie dotyczącym wewnętrznego rozchodu mąki (RW) w piekarni? A. Jan Kowalski B. Adam Nowak C. Marek Kowalski D. Tomasz Majewski Odpowiedzi związane z Janem Kowalskim, Markiem Kowalskim oraz Tomaszem Majewskim są nieprawidłowe z kilku powodów. Jan Kowalski, jako kierowca dostawcy, nie jest zaangażowany w proces wydania mąki z magazynu, lecz jedynie w jej dostarczenie do piekarni. Jego rola kończy się w momencie przekazania towaru do magazynu, co czyni go nieodpowiednią osobą do podpisania dokumentu rozchodu wewnętrznego. Marek Kowalski, który odbiera mąkę do działu produkcji, również nie jest właściwą osobą do podpisania, ponieważ jego zadanie polega na wykorzystaniu towaru w produkcji, a nie na jego wydaniu z magazynu. W końcu, Tomasz Majewski, jako kierowca piekarni, jest zaangażowany w transport gotowych wyrobów do sklepów, a nie w proces przechowywania czy wydawania mąki. Zgodnie z zasadami zarządzania magazynem, wszystkie dokumenty związane z rozchodem towaru powinny być podpisywane przez osobę, która ma bezpośrednią odpowiedzialność za wydanie, co w tym przypadku jest rolą magazyniera. Wszelkie nieporozumienia co do ról w procesie logistycznym mogą prowadzić do nieprawidłowości w dokumentacji i niezgodności w stanach magazynowych, co jest kluczowym aspektem w efektywnym zarządzaniu łańcuchem dostaw. Pytanie 39Na ilustracji jest przedstawione skanowanie kodu kreskowego z zastosowaniem skanera  A. ręcznego jednoliniowego. B. poziomego jednoliniowego. C. ręcznego wieloliniowego. D. poziomowego wieloliniowego. Niepoprawne odpowiedzi mogą wynikać z różnych nieporozumień dotyczących tego, jak działają różne typy skanerów kodów kreskowych. Skanery wieloliniowe na przykład emitują kilka linii skanujących, co jest przydatne, bo pozwala na odczyt kodów z różnych kątów, ale to już nie to samo co skaner jednoliniowy. Często ludzie myślą, że bardziej skomplikowane urządzenia są lepsze, ale w wielu sytuacjach prosty skaner jednoliniowy wystarczy. Poza tym, skanery poziomowe są zaprojektowane do konkretnego typu użycia, jak kasjerskie, gdzie skanuje się w poziomie – a to już nie pasuje do tego, o czym mówimy. Zdarza się, że myślimy, że skanery wieloliniowe są bardziej uniwersalne, nie rozumiejąc, w jakich sytuacjach się je stosuje. W rzeczywistości, wybór odpowiedniego skanera musi być uzależniony od tego, co potrzebujemy, a skaner ręczny jednoliniowy zapewnia i efektywność, i prostotę obsługi. Brak zrozumienia tych rzeczy prowadzi do pomyłek, które mogą naprawdę wpłynąć na wydajność pracy w sklepach czy magazynach. Pytanie 40Ustal koszty magazynowania na jednostkę zapasu na podstawie danych z tabeli.

A. 0,01 zł/szt. B. 0,10 zł/szt. C. 1,00 zł/szt. D. 10,00 zł/szt. Wybór niewłaściwej odpowiedzi na pytanie dotyczące kosztów magazynowania na jednostkę zapasu może wynikać z kilku powszechnych błędów myślowych. Często osoby odpowiadające skupiają się na poszczególnych składnikach kosztów, takich jak na przykład tylko koszty wynajmu przestrzeni, zapominając o innych istotnych elementach, takich jak koszty utrzymania, ubezpieczenia czy wynagrodzenia pracowników. W praktyce, błędne odpowiedzi, takie jak 10,00 zł/szt. czy 1,00 zł/szt., mogą wynikać z nadmiernego uproszczenia obliczeń lub błędnego założenia, że tylko jeden typ kosztów ma znaczenie. Takie podejście jest niezgodne z zasadami analizy kosztów w zarządzaniu zapasami, które wymagają holistycznego spojrzenia na wszystkie wydatki. Z kolei wybór 0,01 zł/szt. może sugerować brak zrozumienia skali problemu, ponieważ sugeruje rażąco zaniżone koszty. Koszt magazynowania powinien być obliczany z uwzględnieniem całości kosztów, a nie tylko ich fragmentów. Warto też zwrócić uwagę, że prawidłowe zrozumienie tych zasad jest kluczowe dla efektywnego zarządzania zapasami, co ma bezpośredni wpływ na rentowność firmy oraz jej zdolność do reagowania na zmieniające się potrzeby rynku. |