Pytanie 1

W kodzie EAN-13 zawarte są dane

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

W kodzie EAN-13 zawarte są dane

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

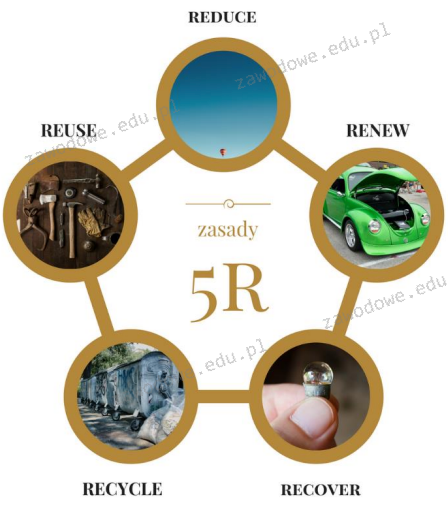

Przedstawiony schemat zasad 5R dotyczy

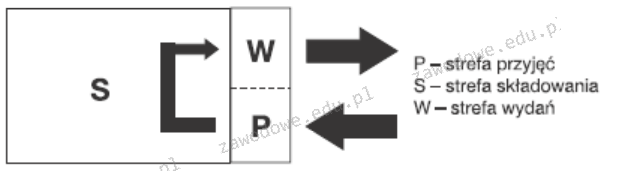

Przekazywanie dóbr do odbiorcy zgodnie z zamówieniem odbywa się w obszarze

Złożono zamówienie na 160 sztuk długopisów. Cena brutto za jeden długopis wynosi 3 zł, a rabat udzielony na całe zamówienie to 15%. Podaj kwotę, na którą zostanie wystawiona faktura.

W systemie automatycznej identyfikacji produktów nie jest wykorzystywane

W systemie numeracji używanym w GS1, numer SSCC składa się z:

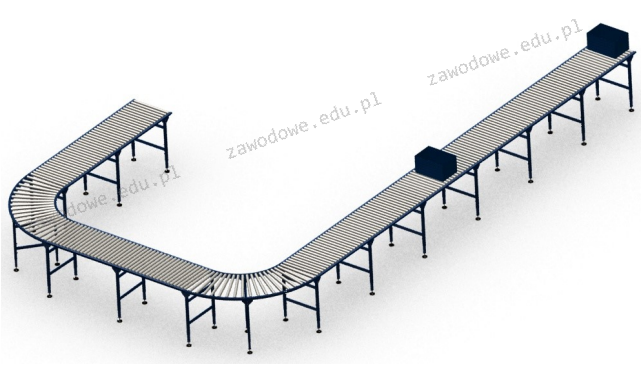

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

Hierarchia działań technologicznych w procesie produkcji, uporządkowana od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

W tabeli przedstawiono koszty związane z funkcjonowaniem magazynu z podziałem na grupę kosztów zależnych od liczby realizowanych usług oraz koszty ponoszone przez przedsiębiorstwo niezależnie od wykonanych usług. Dokonana klasyfikacja dotyczy kosztów

| Koszty niezależne od liczby wykonanych usług | Koszty zależne od liczby wykonanych usług |

|---|---|

| - amortyzacja - opłaty czynszu - podatek od nieruchomości - składka ubezpieczenia majątkowego | - eksploatacja - serwis - zużycie materiałów - szkolenia personalu |

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

Jaki procent zamówień w magazynie jest poprawnie zrealizowanych, jeśli wynosi on 90%? Ile zamówień zostało zrealizowanych, jeśli liczba zamówień niepełnych wynosi 20?

Firma transportowa została zlecona do wykonania dziesięciu dostaw. Koszt jednej dostawy wynosi 3 200,00 zł. Jaką kwotę wyniesie realizacja zlecenia, jeśli klient ma prawo do 20% rabatu?

W zbiornikach można przechowywać surowce

Kary umowne nałożone na przedsiębiorstwo z powodu nieosiągnięcia zamówionej części przez odbiorcę zaliczają się do kosztów

List przewozowy AWB potwierdza zawarcie umowy na transport w systemie

Do typów magazynów półotwartych można zaliczyć

Gdy punkt, z którego realizowane jest zamówienie klienta, znajduje się w bliskiej odległości od klienta oraz rynku, to prawdopodobieństwo utraty zamówienia klienta

Jeśli przeciętny stan zapasów wynosi 2 500 paletowych jednostek ładunkowych (pjł), a zapotrzebowanie w danym czasie wynosi 5 000 pjł, jaki jest wskaźnik rotacji zapasu w razach?

Znak towarowy umieszczony na opakowaniu informuje nas o maksymalnej

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W logistyce procesu dystrybucyjnego występują zapasy

Czynność wykonywana w etapie magazynowania towarów to

Rysunek przedstawia

Jakie zestawienie pokazuje właściwą sekwencję procesów w łańcuchu dostaw?

Jakie jest charakterystyczne dla składowania blokowego?

Podstawą realizacji usługi spedycyjnej jest

Kanał dystrybucyjny, w którym uczestnicy nie są związani stałymi umowami i działają na różnych poziomach, to kanał

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma zajmująca się produkcją ręczników działa przez 5 dni w tygodniu w systemie 2 zmian po 8 godzin każda. Jaka jest tygodniowa zdolność produkcyjna pojedynczej maszyny krawieckiej, jeśli według normy czas szycia jednego ręcznika wynosi 4 minuty?

Jaka sytuacja występuje w systemie produkcyjnym, gdy punkt o najniższych możliwościach produkcji ogranicza przepływ towarów oraz materiałów, jednocześnie ustalając granice wydajności dla całego systemu produkcyjnego?

Jakim skrótem określa się system informatyczny wykorzystywany do zarządzania w dystrybucji?

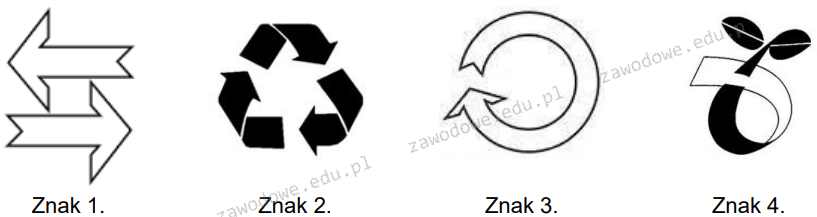

Który znak umieszczony na opakowaniu informuje, że jest ono biodegradowalne?

Jakie wyposażenie magazynu umożliwia efektywną rotację przechowywanych towarów oraz przyspieszenie operacji związanych z obsługą palet?

Do podstawowych środków używanych do formowania pakietowych jednostek ładunkowych nie wliczają się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Którą z metod zarządzania wydaniami magazynowymi powinno się wdrożyć w mleczarni, kierując się zasadą 'pierwsze traci ważność, pierwsze opuszcza magazyn'?

Czas wyładunku pięciu kolejnych dostaw wynosił odpowiednio: 1 h 15 min, 1 h 30 min, 1 h 45 min, 1 h 15 min, 1 h 45 min. Jak długi był średni czas wyładunku?

Ogólny ciągły ruch, wskazujący na długoterminowy rozwój danej zmiennej, w przeciwieństwie do krótkotrwałych, takich jak zmiany sezonowe, określamy mianem