Pytanie 1

System napędowy, który składa się z silnika prądu przemiennego zasilanego przez falownik, działa poprawnie, gdy wzrost częstotliwości napięcia zasilającego prowadzi do

Wynik: 10/40 punktów (25,0%)

Wymagane minimum: 20 punktów (50%)

System napędowy, który składa się z silnika prądu przemiennego zasilanego przez falownik, działa poprawnie, gdy wzrost częstotliwości napięcia zasilającego prowadzi do

Elektrozawór typu normalnie zamknięty o parametrach 230V AC, 50Hz, DN 3/8" FAF 61 mm, nie aktywuje się po podaniu napięcia znamionowego. Przystępując do serwisu elektrozaworu, trzeba najpierw wyłączyć napięcie zasilające, a następnie, w pierwszej kolejności

Jakie urządzenie służy do pomiaru prędkości obrotowej wirnika silnika?

Jaką powierzchnię czynną ma tłok siłownika generującego siłę 1 600 N przy ciśnieniu 1 MPa oraz sprawności wynoszącej 0,8?

Silnik krokowy (skokowy) nie reaguje na próby zmiany prędkości obrotów. Możliwą przyczyną nieprawidłowego działania silnika może być

Sprężarka typu śrubowego jest sprężarką

Przez jaki element manipulatora realizowane są różne operacje manipulacyjne?

Jakiego klucza należy użyć, aby odkręcić śrubę z walcowym łbem i sześciokątnym gniazdem?

Wskaź zasady, która stosowana jest wyłącznie przy demontażu urządzenia o złożonej konstrukcji?

Podczas prac związanych z montażem mechatronicznych elementów konstrukcyjnych na znacznej wysokości, co należy założyć?

Nie wolno stosować gaśnicy do gaszenia pożaru sprzętu elektrycznego, który jest pod napięciem

Jaką liczbę stopni swobody posiada manipulator przedstawiony na diagramie?

Za pomocą multimetru cyfrowego zmierzono spadek napięcia na podwójnym złączu półprzewodnikowym Si. Odczyt multimetru wynosi około

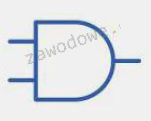

Blok przedstawiony na rysunku realizuje funkcję logiczną

Spośród wymienionych zjawisk fizycznych, w urządzeniach przekształcających liniowe przemieszczenie na sygnał elektryczny, najczęściej stosowane jest zjawisko

W jakiej maksymalnej odległości od czoła czujnika powinien znajdować się przedmiot, aby został wykryty przez czujnik o parametrach podanych w tabeli?

| Napięcie zasilania: 12 ÷ 24V DC |

| Zasięg: 8 mm |

| Typ wyjścia: NPN N.O., NPN N.C., PNP N.O., PNP N.C. |

| Rodzaj czoła: odkryte |

| Obudowa czujnika: M18 |

| Przyłącze: przewód 2 m |

| Maksymalny prąd pracy: 100 mA |

| Czas odpowiedzi układu: max. 2 ms |

| Materiał korpusu: metal |

| Stopień ochrony: IP66 |

| Temperatura pracy: -20°C ÷ +60°C |

Podczas działania silnika prądu stałego zauważono intensywne iskrzenie na komutatorze spowodowane nagromadzeniem pyłu ze szczotek. Aby naprawić tę awarię, należy wyłączyć silnik, a następnie

Czujnik indukcyjny, którego dane techniczne przedstawiono w tabeli, może pracować w układzie elektrycznym o następujących parametrach:

| Typ czujnika | indukcyjny |

| Konfiguracja wyjścia | 2-przewodowy NO |

| Zasięg | 0÷4 mm |

| Napięcie zasilania | 15÷34V DC |

| Obudowa czujnika | M12 |

| Przyłącze | przewód 2 m |

| Klasa szczelności | IP67 |

| Prąd pracy max. | 25 mA |

| Temperatura pracy | -25÷70°C |

| Rodzaj czoła | wysunięte |

| Częstotliwość przełączania maks. | 300 Hz |

Co znaczy zaświecenie czerwonej diody oznaczonej skrótem BATF na panelu kontrolnym sterownika PLC?

Siłowniki do bramy powinny być zamontowane w poziomej orientacji. Jakie narzędzie należy użyć do właściwego zamocowania siłowników?

Napięcie składa się z dwóch elementów: zmiennej sinusoidalnej oraz stałej. Aby zmierzyć stałą część tego napięcia, można użyć oscyloskopu w trybie

Jakie czynności są niezbędne do utrzymania sprawności urządzeń hydraulicznych?

Tachometryczna prądnica działa z prędkością obrotową wynoszącą 1000 obr/min. Jaką prędkość obrotową należy osiągnąć, aby napięcie na wyjściu prądnicy wyniosło 7,3 V?

Mocno podgrzana ciecz hydrauliczna wytwarza podczas awarii w słabo wentylowanym pomieszczeniu tzw. "mgłę olejową", która może prowadzić do różnych schorzeń

Podczas działania napędu zwrotnego z użyciem silnika prądu stałego zaobserwowano, że prędkość obrotowa silnika jest różna w obu kierunkach oraz że iskrzenie szczotek przy obrocie w jedną stronę jest znacznie większe niż przy obrocie w kierunku przeciwnym. Jakie kroki należy podjąć w celu naprawy silnika?

Osoba obsługująca elektryczne urządzenie prądu stałego o nominalnym napięciu 60 V oraz III klasie ochronności jest narażona na

W celu oceny stanu technicznego przycisku S1 wykonano pomiary rezystancji, których wyniki przedstawiono w tabeli. Na ich podstawie można stwierdzić, że przycisk S1 posiada zestyk

| Nazwa elementu | Wartość rezystancji zestyków [Ω] | |

| Przed przyciśnięciem | Po przyciśnięciu | |

| Przycisk S1 | 0,22 | ∞ |

Jakie zadanie w obwodach elektronicznych realizuje transoptor?

Ile oleju, zgodnie z przedstawionymi w tabeli wskazaniami producenta, należy przygotować do całkowitej wymiany zużytego oleju w pompie IF1 400?

| Typ pompy | Ilość oleju w silniku l | Ilość oleju w komorze olejowej l | Całkowita ilość oleju w pompie l |

|---|---|---|---|

| IF1 100; 150; 200 | 0,40 | - | 0,40 |

| IF1 50; 75; 100; 150; 200 | 0,40 | - | 0,40 |

| IF2 300 | 0,90 | 0,12 | 1,02 |

| IF1 300; 400 | 1,70 | 0,12 | 1,82 |

| IF2 400 | 1,70 | 0,12 | 1,82 |

| IF1 550 | 1,70 | 0,12 | 1,82 |

| IF2 550 | 1,70 | 0,12 | 1,82 |

| IF1 750 | 2,00 | 0,12 | 2,12 |

| IF1 1000 | 2,00 | 0,12 | 2,12 |

| IF1 1500; 2000 | 5,00 | 0,18 | 5,18 |

Maksymalne napięcie na analogowym wejściu kontrolera PLC wynosi 10 V DC, a rozdzielczość tego wejścia, wynosząca około 40 mV, zapewnia zastosowanie kontrolera PLC z przetwornikiem A/C.

Technik, podczas naprawy urządzenia mechatronicznego, doznał porażenia prądem elektrycznym, upadł na ziemię i przestał oddychać. Osoba udzielająca pierwszej pomocy powinna zainicjować działania ratunkowe?

Proces oceny stanu technicznego elementu mechanicznego zaczyna się od

Najważniejszym parametrem opisującym kondensator jest

Do połączeń spoczynkowych trwałych nie wlicza się

W trakcie inspekcji efektywności systemu sterującego urządzeń transportujących elementy aluminiowe, w środowisku produkcyjnym o podwyższonym poziomie hałasu powinno się używać

W sieci TN - C doszło do przerwania przewodu PEN. Jakie są tego konsekwencje?

Jaką średnicę powinien mieć otwór, aby pomieścić nit o średnicy 2 mm?

Podaj kolejność działań prowadzących do demontażu siłownika dwustronnego działania z układu pneumatycznego, który jest sterowany elektrozaworem 5/2 oraz posiada dwa czujniki kontaktronowe zamontowane na cylindrze.

Jakie są właściwe etapy postępowania podczas rozbierania urządzenia mechatronicznego?

Jakim rodzajem pracy charakteryzuje się silnik oznaczony symbolem S3?