Pytanie 1

Dokumentem, który potwierdza przyjęcie materiałów do magazynu od dostawcy, jest

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

Dokumentem, który potwierdza przyjęcie materiałów do magazynu od dostawcy, jest

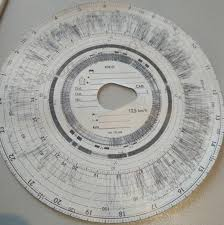

Metodą dynamiczną do określenia ilości dostaw jest

Przedstawiony na opakowaniu znak graficzny oznacza

Najmniejsza jednostka produkcyjna, która potrafi działać samodzielnie, to

Opakowanie produktów dopuszczonych do handlu, które zawiera: informacje o masie jednostkowej produktu, kod kreskowy oraz znaki ostrzegawcze, pełni rolę

Jaką ilość ziemi uniwersalnej trzeba pobrać z magazynu, aby przygotować 10 800 sztuk doniczek do rozsady kwiatów ozdobnych, jeśli w jednej doniczce znajduje się 0,6 litra ziemi?

Jakim prefiksem posługuje się system kodów kreskowych EAN w Polsce?

Czym zajmuje się ekologistyka?

Określ właściwą sekwencję działań w przedsiębiorstwie produkcyjnym?

Zamówienie nie obejmuje

Zapas surowców w logistycznym łańcuchu dostaw występuje w różnych formach. W odniesieniu do materiałów, które przechodzą przez różne etapy produkcji, mamy do czynienia z zapasem

Gdy zużycie pewnych dóbr zmienia się, a prognozy są obarczone błędami, to w celu uniknięcia braku w zapasie utrzymujemy zapas

Gdy na różnych etapach dystrybucji danego towaru bierze udział wiele podmiotów, takich jak hurtownie i detaliści, mówimy o kanale dystrybucji

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

W kodzie EAN-13 zawarte są dane

Wyznacz wskaźnik zaspokojenia potrzeb zapasem, jeżeli przeciętny miesięczny popyt na towar wynosi 1 200 szt., a przeciętny stan zapasów to 600 szt.

Wybierz najtańszego kontrahenta, który zrealizuje sprzedaż i dostawę 3 500 szt. płyt gipsowo-kartonowych na podstawie zamieszczonych cenników.

| Cenniki | |||

|---|---|---|---|

| Kontrahent 1. | Kontrahent 2. | Kontrahent 3. | Kontrahent 4. |

| Dostawa płyt: 150,00 zł – opłata jednorazowa | Dostawa płyt: 2,70 zł za 1 km | Dostawa płyt: 200,00 zł – opłata jednorazowa | Dostawa płyt: 125,00 zł – opłata jednorazowa |

| Cena płyty gipsowo – kartonowej: 25,00 zł/szt. | Cena płyty gipsowo – kartonowej: 23,50 zł/szt. | Cena płyty gipsowo – kartonowej: 20,00 zł/szt. | Cena płyty gipsowo – kartonowej: 24,00 zł/szt. |

| Zniżka 5% ceny każdej płyty, przy jednorazowym zakupie ponad 2.500 szt. płyt | Odległość przewozu 55 km | ||

W trakcie dnia roboczego firma zajmująca się napełnianiem oleju rzepakowego do butelek o objętości 0,75 litra napełnia 12 500 sztuk butelek. Jaką ilość litrów oleju zapasu zabezpieczającego powinno mieć przedsiębiorstwo, aby zagwarantować ciągłość produkcji przez 5 dni roboczych?

Zarządzanie procesem odzyskiwania produktów obejmuje wszystkie wymienione poniżej działania:

Ustal koszty magazynowania na jednostkę zapasu na podstawie danych z tabeli.

| Koszty wynajmu magazynu | 100 000 zł/rok |

| Koszty robocizny własnej | 80 000 zł/rok |

| Amortyzacja sprzętu technicznego | 20 000 zł/rok |

| Ilość zapasów w magazynie | 2 000 000 szt./rok |

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Koszty związane z obsługą procesów informacyjnych obejmują koszty

W tabeli przedstawiono odległości drogowe pomiędzy Warszawą, a wybranymi miastami Polski. Stawka za 1 km trasy wynosi 2,80 zł. Koszt całkowity przewozu towarów na trasie Warszawa - Poznań wynosi

| Trasy | Odległości drogowe w km |

|---|---|

| Warszawa – Katowice – Kraków – Poznań – Wrocław | 295 293 308 351 |

Zdefiniuj ilość towarów znajdujących się w firmie lub w łańcuchu dostaw, które nie są aktualnie wykorzystywane, ale są przeznaczone do dalszego przetworzenia lub sprzedaży, jako

Zasada wolnych miejsc składowania opiera się na

Jakie produkty są objęte strategią wyłącznej dystrybucji?

Zaletą ekologiczną opakowania jest

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

Tabela przedstawia cennik usług przewozowych. Na jego podstawie ustalono, że wartość netto usługi przewozu 10 t artykułów głęboko mrożonych na odległość 100 km wynosi

| CENY JEDNOSTKOWE NETTO w PLN | ||

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowny |

| 1. Towary neutralne | 1 000 – 2 999 kg | PLN 1,90 |

| 3 000 – 5 999 kg | PLN 2,10 | |

| 6 000 – 14 999 kg | PLN 2,40 | |

| 15 000 – 24 000 kg | PLN 2,80 | |

| 2. Towar niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | PLN 2,40 |

| 3 000 – 5 999 kg | PLN 2,70 | |

| 6 000 – 14 999 kg | PLN 2,90 | |

| 15 000 – 24 000 kg | PLN 3,10 | |

Zarządzanie stanami magazynowymi przez dostawcę w łańcuchu dostaw jest przykładem strategii

Firma poniosła wydatki na produkcję równe 25 000,00 zł, wydatki na przechowywanie wynoszące 5 500,00 zł oraz wydatki związane ze sprzedażą i transportem w wysokości 15 000,00 zł. Jaki zysk uzyskało przedsiębiorstwo w badanym okresie przy przychodach ze sprzedaży wynoszących 150 000,00 zł?

Miesięczne koszty stałe związane z utrzymaniem magazynu, które trwają 30 dni, wynoszą 72 000,00 zł. Koszt zmienny za składowanie jednego tony ładunku przez dobę wynosi 50,00 zł. Jakie są dzienne całkowite koszty magazynowania jednej tony zapasu, jeżeli każdego dnia w magazynie znajduje się średnio 120 ton ładunku?

Jakie jest zasięg działalności regionalnych centrów logistycznych?

Rozpoczynając pracę w magazynie meblowym z wysokim składowaniem, pracownik powinien założyć fartuch lub kombinezon roboczy oraz przede wszystkim

Czym charakteryzuje się metoda składowania z wolnymi miejscami?

Koszt produkcji 1 litra mleka w mleczarni wynosi 1,00 zł. Zakład sprzedaje mleko z 20% marżą. Jaką kwotę stanowi cena brutto za 1 litr mleka, jeżeli obowiązuje 5% stawka VAT?

Ustal na podstawie danych zawartych w tabeli, który z magazynów nie zaspokoił potrzeb rynku w czerwcu.

| Magazyn | Planowana sprzedaż w czerwcu szt. | Rzeczywiste zapotrzebowanie w czerwcu szt. | Zapas magazynowy na dzień 1 czerwca szt. |

|---|---|---|---|

| A. | 50 | 50 | 60 |

| B. | 140 | 130 | 130 |

| C. | 60 | 65 | 60 |

| D. | 95 | 100 | 100 |

Rysunek przedstawia

W ciągu czterech kolejnych tygodni maja popyt na produkty wynosił 60 szt., 48 szt., 64 szt., 56 szt. W magazynie znajduje się zapas wynoszący 570 szt. Jaki był wskaźnik pokrycia potrzeb zapasem?

Zorganizowanie 30 palet, każda zawierająca 100 kartonów, przy kosztach układania 0,20 zł za karton, kosztuje