Pytanie 1

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

Kolejność działań technologicznych w procesie produkcji, począwszy od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

Na którym rysunku przedstawiono zasieki magazynowe?

Podstawowy moduł magazynowy to segment przestrzeni magazynowej, który obejmuje

Jakie są całkowite wydatki logistyczne firmy przy założeniu, że:

- koszty pracy oraz wykorzystania czynników produkcji wynoszą 1 000 zł

- wydatki finansowe są równe 350 zł

- straty nadzwyczajne wynoszą 210 zł?

Systemy klasy WMS (Warehouse Management System) są wykorzystywane do

W firmie zatrudnionych jest 5 pracowników. Oblicz, jaka jest średnia wartość kosztów związanych z zatrudnieniem jednego pracownika w ciągu roku, jeśli całkowite roczne wydatki na wynagrodzenia z dodatkami osiągają 150 000 zł?

Jakie dane zawiera kod kreskowy EAN-8?

Który kod przedstawiono na rysunku opakowania?

Przeniesienie ładunku do pojazdu o mniejszej ładowności to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dokument, którego fragment przedstawiono, to

| Sprawa:…………… Odpowiadając na Waszą ofertę z dnia 25 marca 2008 rok, zamawiamy następujące napoje w butelkach 2-litrowych: 1. Napój brzoskwiniowy 100szt 2,10zł/szt 2) Napój kiwi 200szt 2,00zł/szt Dostawy zamówionych napojów oczekujemy zgodnie z warunkami oferty, na Wasz koszt i ryzyko w ciągu 14 dni od dnia przyjęcia zamówienia. |

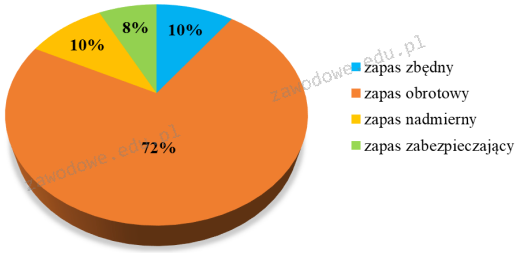

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł.

Struktura zapasu przedsiębiorstwa

Analiza metodą ABC/XYZ pozwala na klasyfikację asortymentu magazynowego w dziewięciu grupach. Towary należące do grupy CZ wyróżniają się

Rodzaj dystrybucji, w której towarów dostarczanych przez producentów oraz dystrybutorów można znaleźć w kategorii konsumpcyjnych, co implikuje ich szeroką dostępność, określa się jako dystrybucję

Jaką maksymalną liczbę warstw ładunku o wymiarach 400 x 500 x 100 mm (dł. x szer. x wys.) i wadze 40 kg można ułożyć na palecie EUR o wymiarach 1200 x 800 x 144 mm i wadze 25 kg, biorąc pod uwagę, że maksymalna wysokość pjł. nie może wynosić więcej niż 1000 mm, a masa brutto pjł. to 800 kg, przy tym opakowań nie należy obracać?

Czynność wykonywana w etapie magazynowania towarów to

Identyfikacja towarów przy użyciu technologii RFID opiera się na

Który z poniższych systemów informatycznych służy do określenia potrzeb materiałowych w produkcji?

Marszruta produkcyjna może być przedstawiona przy użyciu

Kierownik magazynu jest odpowiedzialny m.in. za

Podstawową zasadą w zarządzaniu zapasami jest

Czas trwania od rozpoczęcia zlecenia produkcyjnego do jego całkowitego zakończenia, obejmujący okres potrzebny na przygotowanie, uruchomienie, realizację oraz kontrolę, określa się mianem cyklu

Które urządzenie jest przedstawione na rysunku?

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?

Jakie oprogramowanie wspiera i automatyzuje procesy związane z zarządzaniem relacjami z klientami?

Jakie cechy wyróżniają rytmiczną organizację procesu produkcji?

W celu oznaczenia drobnych artykułów handlowych należy wykorzystać numer kodu kreskowego

Dokumentem, który podstawowo rejestruje realizację produktów powstałych w procesie wytwarzania, jest

Tabela zawiera ilościowo-wartościowe zestawienie potrzeb materiałowych brutto i netto do realizacji otrzymanego zamówienia. Ile minimum ramiaków powinno zamówić przedsiębiorstwo, zgodnie z przedstawionym zestawieniem, w celu realizacji zamówienia?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

Na podstawie cennika usług magazynowych oblicz, ile wyniesie całkowity koszt wynajęcia 350 m2 powierzchni budynków magazynowych zamkniętych i 300 m2 powierzchni placów składowych otwartych na okres dwóch miesięcy.

| Powierzchnia | Magazyny zamknięte | Magazyny półotwarte | Magazyny otwarte |

|---|---|---|---|

| 1 m² - 250 m² | 20 zł/m²/miesiąc | 15 zł/m²/miesiąc | 8 zł/m²/miesiąc |

| 251 m² - 500 m² | 19 zł/m²/miesiąc | 14 zł/m²/miesiąc | 7 zł/m²/miesiąc |

| 501 m² - 750 m² | 18 zł/m²/miesiąc | 13 zł/m²/miesiąc | 6 zł/m²/miesiąc |

| 751 m² - 1000 m² | 17 zł/m²/miesiąc | 12 zł/m²/miesiąc | 5 zł/m²/miesiąc |

Którym wózkiem, można najszybciej wyładować z naczepy 66 skrzyń o masie 1 200 kg każda?

| Udźwig: 1,5 t Średnia prędkość: 5 km/h Możliwość pobrania jednorazowo 1 skrzyni. | Udźwig: 1,2 t Średnia prędkość: 12 km/h Możliwość pobrania jednorazowo 1 skrzyni. |

| Wózek A. | Wózek B. |

| Udźwig: 2,5 t Średnia prędkość: 10 km/h Możliwość pobrania jednorazowo 2 skrzyń. | Udźwig: 2,0 t Średnia prędkość: 8 km/h Możliwość pobrania jednorazowo 2 skrzyń. |

| Wózek C. | Wózek D. |

Jakim rodzajem produkcji wyróżnia się stocznia?

Który z przedstawionych opisów dotyczy regału przepływowego zastosowanego w magazynie przedsiębiorstwa produkcyjnego?

| A. | B. | C. | D. |

|---|---|---|---|

| jednostki ładunkowe umieszczane są na paletach stałych | jednostki ładunkowe umieszczane są bezpośrednio na półkach | jednostki ładunkowe umieszczane są w gnieździe składowania | jednostki ładunkowe umieszczane są na bieżniach nośnych |

Materiałem wytworzonym w trakcie procesu produkcyjnego z myślą o sprzedaży jest

Który z podanych kodów jest wykorzystywany do identyfikacji logistycznej jednostki wysyłkowej?

Na koniec miesiąca hurtownia posiadała 34 000 sztuk towaru. W minionym miesiącu zrealizowano sprzedaż na poziomie 2 800 sztuk, a dostawy wyniosły 960 sztuk. Zgodnie z zasadą bilansującą, zapas towaru na początku badanego miesiąca wyniósł

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje

Użytkowanie regału magazynowego, który ma trwałe odkształcenia, jest dozwolone

Średnie zużycie surowca w ciągu miesiąca wynosi 100 kg, a aktualny stan zapasów to 100 kg. Z uwagi na zapas bezpieczeństwa równy 100 kg, należy zamówić ten surowiec