Pytanie 1

Główną cechą systemu zaopatrzenia Just in Time jest

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Główną cechą systemu zaopatrzenia Just in Time jest

Jeśli przewidywane roczne zapotrzebowanie netto na towary wynosi 15 600 sztuk, a optymalna wielkość dostawy to 300 sztuk, to jaki będzie ustalony cykl zamawiania tych towarów?

Aby wyprodukować jedną lampkę nocną, zgodnie z wymaganiami konstrukcyjnymi, potrzebne będą: 1 sztuka obudowy, 1 sztuka klosza, 1 sztuka przewodu zasilającego, 1 sztuka przełącznika; 12 sztuk śrubek oraz 6 sztuk nakrętek. Z uwagi na 10% zapas bezpieczeństwa, ile części należy dostarczyć z magazynu do produkcji 100 lampek?

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie o wymiarach

1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Ile wynoszą wymiary (długość x szerokość) kartonów ułożonych na palecie?

Produkty w grupie X w kontekście analizy zapasów XYZ to

Który rodzaj zapasu służy do zmniejszenia różnicy pomiędzy przewidywanym zapotrzebowaniem a nagłym wzrostem potrzeb na towar w trakcie całego cyklu dostaw?

Przedstawione na rysunku wypełnienie kartonu ma na celu

Jaką wartość netto jednostkowej ceny za dostawę paletową jednostki ładunkowej (pjł) otrzymamy, jeśli faktura za transport 30 pjł wyniosła 369,00 zł brutto? Usługa przewozu objęta jest stawką VAT w wysokości 23%?

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

System łączący komunikację głosową oraz świetlną, w którym po uruchomieniu zlecenia miejsce składowania jest oznaczane ruchomym światłem, a informacja o liczbie przedmiotów do pobrania jest przekazywana przez słuchawki, określany jest jako

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiony piktogram informuje, że mamy do czynienia z materiałem

Który znak należy umieścić na opakowaniu zawierającym towary szybko psujące się?

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Progresywny wzrost trendu zapotrzebowania oznacza

Jakie są rodzaje odpadów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedsiębiorca swoje produkty pakuje do plastikowych kubeczków, które następnie umieszcza w tekturowym pudle. Zgodnie z przedstawionym fragmentem Ustawy o gospodarce opakowaniami i odpadami opakowaniowymi przedsiębiorca powinien wykazać poziom recyklingu odpadów opakowaniowych na poziomie

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

|---|---|---|---|

| Poz. | Odpady opakowaniowe powstałe z | Poziom w % | |

| rodzaj opakowań | odzysk | recykling | |

| 1 | opakowań razem | 61 | 56 |

| 2 | opakowań z tworzyw sztucznych | – | 23,5 |

| 3 | opakowań z aluminium | – | 51 |

| 4 | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5 | opakowań z papieru i tektury | – | 61 |

| 6 | opakowań ze szkła | – | 61 |

| 7 | opakowań z drewna | – | 16 |

Dokumentem, który potwierdza przyjęcie materiałów do magazynu od dostawcy, jest

Sieć dyskontów planuje oszacowanie zapotrzebowania na soki owocowe oraz warzywne, które mają okres przydatności wynoszący 3 dni. Odbierając towar od nowego dostawcy, przestrzega zasady utrzymywania zapasów na poziomie sprzedaży. Jaką zasadę zapasów zastosuje przy zamawianiu tego asortymentu?

Przedstawiona tabela zawiera opis karty

| Opis dokumentu przepływów produkcyjnych |

|---|

| Dokument przedstawiający przebieg procesu produkcji wyrobu gotowego. Zawiera on wszelkie informacje dotyczące ciągu operacji, które należy wykonać w odpowiedniej kolejności, aby z materiałów i półfabrykatów wytworzyć wyrób gotowy. Przebieg operacji produkcyjnych jest uzupełniony o czasy trwania poszczególnych etapów, zgodnie z marszrutą technologiczną. Dokument ten zawiera również informacje dotyczące materiałów i komponentów niezbędnych do wykonania wyrobu gotowego. |

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

Znak ten umieszczony na opakowaniu oznacza, że opakowanie

Rodzaje transportu wewnętrznego, w których urządzenia dźwigowe są zawieszone na wciągniku żurawia lub wciągarki jezdnej, poruszające się wzdłuż mostu, to

Transport liniowy obejmuje

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

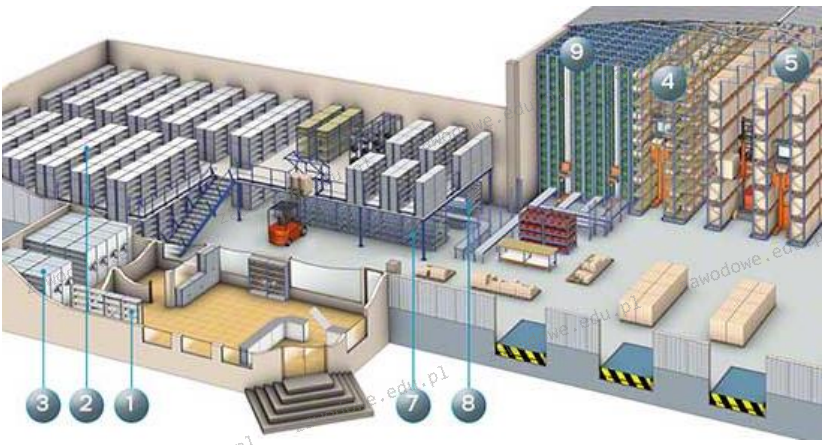

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Harmonogram produkcji powstaje na podstawie planu

Przechowalnią przystosowaną do składowania stolarki budowlanej, która jest odporna na ekstremalne temperatury, ale nieznosząca działania opadów atmosferycznych, jest

W zbiornikach można przechowywać surowce

Metoda, w ramach której najkrócej przechowywane zapasy w magazynie są wydawane w pierwszej kolejności, to

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

Pracownik magazynu przygotowuje dla klienta zamówienie z różnorodnym asortymentem według następujących danych: 12 szt. kawy o wadze 1 000 g, 40 szt. kawy o wadze 500 g, 100 szt. kawy o wadze 250 g oraz 200 szt. kawy o wadze 100 g. Czy pracownik ten wykonuje czynności

List przewozowy AWB potwierdza zawarcie umowy na transport w systemie

W magazynie przed przyjęciem znajdowało się 1 500 szt. towaru, a po przyjęciu 17 500 szt. Oblicz, jaka jest wartość średniego zapasu cyklicznego w tym magazynie, jeśli stanowi ona połowę wartości dostawy?

Jakie jest procentowe wykorzystanie przestrzeni składowej o wymiarach 30 m długości i 20 m szerokości, jeśli zajmowana przez towary powierzchnia wynosi 480 m2?