Pytanie 1

W kodzie EAN-13 zawarte są dane

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

W kodzie EAN-13 zawarte są dane

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

Zapas elementów instalacji gazowej, montowanej na specjalne życzenie klienta w warsztacie samochodowym, powinien być zamawiany według systemu

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?

W magazynie zaplanowano umiejscowić 12 jednorodnych rzędów regałowych, z czego w każdym rzędzie znajduje się 2 identyczne regały. Ile miejsc paletowych powinien dysponować jeden regał, jeśli magazyn ma być przystosowany do przechowywania 2 160 paletowych jednostek ładunkowych (pjł)?

Wyjazd, który trwa od chwili załadunku w początkowym porcie do momentu zakończenia rozładunku w tym samym porcie, nazywa się żeglugą

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Realizacja procesu wytwórczego dla produktu końcowego, który nie był dotąd produkowany, na podstawie zamówienia klienta, stanowi zaopatrzenie materiałowe do produkcji

Co może być skutkiem wystąpienia wąskiego gardła w procesie produkcyjnym?

Wyznacz wskaźnik niezawodności dostaw, gdy z 250 zrealizowanych dostaw wyrobów gotowych do klientów 50 zostało zrealizowanych po terminie?

Do procesu przeróbki odpadów, który odbywa się w sposób wtórny i rozłożony w czasie, zalicza się

Mikrologistyka obejmuje swoim zasięgiem

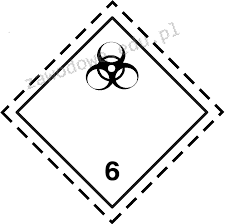

Przedstawiony znak umieszczony na pojeździe oznacza, że przewożone są materiały

W przypadku międzynarodowego transportu drogowego, aby móc dochodzić roszczeń związanych z brakującym towarem lub szkodą, należy dysponować oryginałem dokumentu

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

W ciągu 50 s wózek widłowy, zarówno z ładunkiem, jak i bez, pokonuje przeciętnie 100 m. W trakcie wybranego cyklu wózek transportuje jedną paletę, czas, w którym wózek widłowy podejmuje ładunek, wynosi 5 s, a odległość do strefy regałowej to 50 m. Czas podnoszenia i odkładania palety na regał wynosi 15 s, a czas opuszczania wideł to 10 s. Ile czasu zajmie przemieszczenie 3 palet?

Jednym z kluczowych zadań logistyki w zakresie organizacji procesów zaopatrzenia jest

Ile sztuk opakowań o wymiarach 400x200 mm można umieścić w jednej warstwie na palecie EUR (1200 x 800 x 144 mm)?

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

Jaką sieć dystrybucyjną powinien wybrać producent, który zamierza prowadzić działalność dystrybucyjną bez korzystania z pośredników?

Przedsiębiorstwo ALFA 15 czerwca o godzinie 7:00 rano rozpoczęło proces produkcji wyrobu X, pobierając z magazynu wszystkie niezbędne surowce. Korzystając z informacji zawartych w tabeli, określ maksymalnie do kiedy należy dokupić i dostarczyć nowe surowce, aby utrzymać ciągłość procesu produkcji wyrobu gotowego?

| Etapy produkcji wyrobu X z czasem trwania poszczególnych operacji | ||

|---|---|---|

| Indeks operacji | Opis operacji | Czas trwania operacji |

| A | Przyjęcie surowców z magazynu | 30 min |

| B | Obróbka wstępna materiału | 4 godz. 45 min |

| C | Obróbka zasadnicza | 48 godz. |

| D | Montaż | 15 godz. |

| E | Przygotowanie wyrobu gotowego do wydania | 3 godz. 15 min |

| F | Wydanie wyrobu gotowego do magazynu | 30 min |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zgodnie z przedstawionymi w tabeli warunkami składowania środków żywnościowych określ, w jakich warunkach należy przechowywać tłuszcze i czekolady.

| Pomieszczenia suche (wilgotność względna 60%) przewiewne | Pomieszczenie wilgotne (wilgotność względna 95%) przewiewne | Pomieszczenie suche (wilgotność względna 60%) | Pomieszczenie wilgotne (wilgotność względna 90%) |

|---|---|---|---|

| temp. 8÷10°C | temp. 0÷5°C | temp. 0÷4°C | temp. -18 do -26°C |

| Artykuły higroskopijne: – suche artykuły zbożowe – pieczywo trwałe – suche nasiona roślin strączkowych – cukier – używki i przyprawy – koncentraty | Artykuły o dużej zawartości wody: – warzywa – owoce – ziemniaki | Artykuły łatwo psujące się: – tłuszcze – czekolada – chałwa – mleko – jaja – mięso i wędliny – drób – orzechy | Artykuły zamrożone: – mięso – drób – ryby – mrożonki warzywne i owocowe – inne półprodukty mrożone |

Proces rozmieszczania produktów w magazynie oraz ich przechowywania w sposób zorganizowany określamy mianem

Jaka jest poprawna sekwencja kroków w procesie dystrybucji?

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas na końcu sieci sprzedaży wynosił 460 szt., sprzedano 2 430 szt., a łączna ilość przyjętych dostaw wyniosła 2 380 szt., to początkowy zapas wynosił

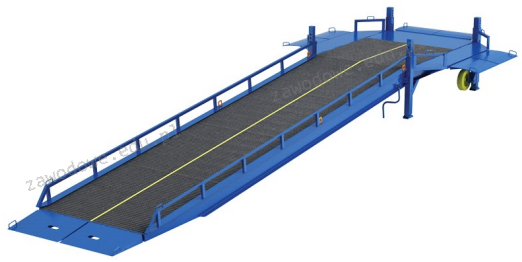

Na rysunku przedstawiono

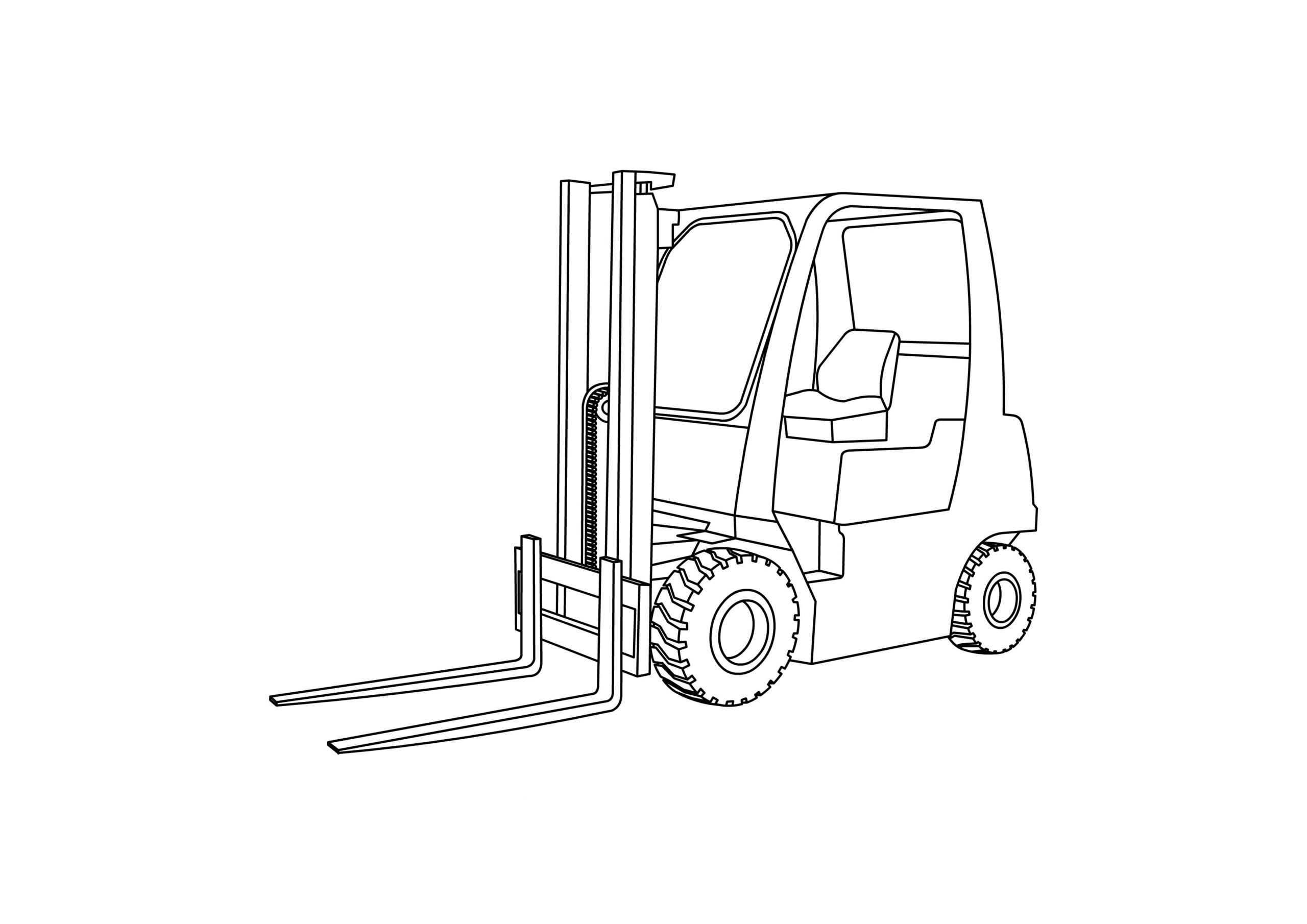

Rysunek przedstawia wózek

Wśród wewnętrznych elementów przedsiębiorstwa produkcyjnego mających wpływ na wybór metod dystrybucji produktów znajdują się

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

Magazyn funkcjonuje przez 6 dni w tygodniu przez cały rok (52 tygodnie). W ciągu roku do magazynu przyjęto 13 520 paletowych jednostek ładunkowych (pjł), a wydano 10 816 pjł. Jaki jest średni dzienny obrót paletowymi jednostkami ładunkowymi w tym magazynie?

Działania niezgodne z zasadami BHP związane z ręcznym przenoszeniem obciążenia o masie przekraczającej ustalone limity, mogą prowadzić do kontuzji, z których najcięższe to kontuzje

Proces rozładowania środków transportu zewnętrznego, identyfikacja przesyłki, kontrola ilości i jakości towarów oraz ich rejestracja w stanach magazynowych to czynności realizowane w obszarze

Firma otrzymała zlecenie na 200 paletowych jednostek ładunkowych skrzynek z napojami w szklanych butelkach. Skrzynki z napojami są układane na paletach w 7 poziomach, po 4 skrzynki w każdym poziomie. Ile butelek będzie potrzebnych do wykonania zamówienia, jeśli w jednej skrzynce znajduje się 24 butelki?

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

Co oznacza termin MRP?

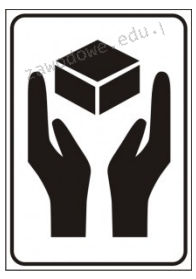

Przedstawiony znak manipulacyjny umieszczony na opakowaniu informuje, że jest to ładunek, który

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

Na podstawie danych podanych w tabeli oblicz całkowity koszt związany z uzupełnieniem i utrzymaniem zapasów.

| KZ | 250 000 zł |

| LD | 365 dni |

| KU | 330 000 zł |