Pytanie 1

W trakcie transportu środków ochrony roślin doszło do uszkodzenia opakowania. Substancja ta wdarła się do oka pracownika. Na czym polega udzielenie pierwszej pomocy poszkodowanemu?

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

W trakcie transportu środków ochrony roślin doszło do uszkodzenia opakowania. Substancja ta wdarła się do oka pracownika. Na czym polega udzielenie pierwszej pomocy poszkodowanemu?

W jakiej relacji na rynku elektronicznym klient pełni rolę inicjatora wobec administracji publicznej?

Firma zajmująca się produkcją mleka ocenia realizację działań transportowych i spedycyjnych według wprowadzonego systemu zarządzania jakością. Te zasady są zawarte w

Który dokument potwierdza przyjęcie towarów gotowych lub półfabrykatów do magazynu firmy produkcyjnej od dostawcy?

Dokument ten umożliwia prowadzenie rejestru przychodów oraz rozchodów zapasu, a także kontrolowanie jego stanu.

Jaką wartość osiągnie dostawa, jeśli początkowy stan magazynowy wynosi 150 sztuk, sprzedaż wynosi 350 sztuk, a wymagany poziom zapasów na koniec okresu to 100 sztuk?

Jakie produkty są objęte strategią wyłącznej dystrybucji?

Supply Chain Management (SCM) stanowi system informatyczny umożliwiający zarządzanie firmą w obszarze

Kodowanie EAN-13 składa się z

W ostatnim okresie przychody ze sprzedaży towarów wyniosły 200 000 zł. W tym czasie wydano 50 000 zł na magazynowanie, 10 000 zł na sprzedaż oraz 30 000 zł na transport. Jaki rezultat na sprzedaży osiągnęło przedsiębiorstwo handlowe?

W pierwszym etapie procesu dystrybucji zachodzi

Głównym zamiarem udzielania pierwszej pomocy nie jest

W tabeli przedstawiono koszty poszczególnych czynności logistycznych poniesione przez centrum logistyczne w I kwartale 2005 roku. Jeżeli przedsiębiorstwo na II kwartał zaplanuje wzrost wszystkich pozycji kosztów o 10%, to ich wartość całkowita wyniesie

| Okres | Koszty fizycznego przepływu w mln zł | Koszty zapasu w mln zł | Koszty procesów informatycznych w mln zł |

|---|---|---|---|

| I kwartał | 500 | 300 | 200 |

Podczas realizacji zadania w magazynie pracownik upadł, doznając złamania kości przedramienia. Jakie działania należy podjąć, aby udzielić poszkodowanemu pierwszej pomocy?

Kto odpowiada za analizę kosztów logistycznych związanych z działalnością magazynu?

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas kruszywa na końcu sieci sprzedaży wynosił 2 t, sprzedano 13,7 t, a przyjęte dostawy łącznie wyniosły 11,2 t, to jaki był zapas początkowy?

Jakie dokumenty są wykorzystywane w zarządzaniu magazynem?

Prognozowane wydatki na magazynowanie, które zostały poniesione w maju 2012 roku w firmie "X", wyniosły 70 000 zł, natomiast wartość stanów z rejestrów magazynowych to 25 000 zł. Koszt magazynowania przypadający na jednostkę zapasu w maju 2012 roku wyniósł

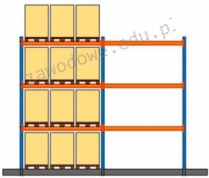

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

Jaki system informatyczny zajmuje się zarządzaniem przepływem informacji, produktów i usług, wspierając całkowite zarządzanie łańcuchem dostaw?

Który ze sprzętów magazynowych jest najbardziej odpowiedni do przenoszenia towarów na dużą wysokość?

Firma odzieżowa przekazała do produkcji garniturów 2 500 mb tkaniny wełnianej. Jaki dokument został wystawiony w magazynie w momencie wydania materiałów do użycia?

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Gromadzony przez firmę zajmującą się produkcją soków zapas świeżych owoców w czasie ich dostępności, mający na celu zapewnienie ciągłości produkcji, nosi nazwę

Oznakowanie i pakowanie produktów gotowych to procesy

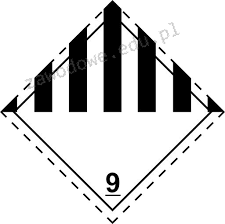

Przedstawiony znak oznacza materiały i przedmioty

Określenie strategii działania firmy zajmującej się transportem i spedycją na najbliższe dwa lata, stanowi etap

Urządzenie przedstawione na rysunku służące do podtrzymywania towaru, na którym składowany asortyment opierany jest bezpośrednio o elementy konstrukcyjne, to

Materiał będzie dostępny 17 czerwca, a czas realizacji zamówienia wynosi 5 dni. Kiedy należy złożyć zamówienie?

Transport bimodalny to rodzaj transportu

Strategia, która opiera się na planowaniu zapotrzebowania na materiały w oparciu o przewidywany popyt, aby zgromadzić niezbędne surowce do produkcji (zapasy) w jednym miejscu, to

Zabieg polegający na pozyskiwaniu z odpadów substancji lub materiałów i ich ponownym wykorzystaniu nosi nazwę

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Jaki będzie koszt transportu 30 paletowych jednostek ładunkowych (pjł) o wymiarach 1 200 × 800 × 500 mm (dł. x szer. x wys.), jeśli stawka za przewóz 1 m3 ładunku wynosi 150,00 zł?

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W dniu dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) tego cukru. Cukier był pakowany w workach po 25 kg. Na każdej palecie worki z cukrem były ułożone w 8 warstwach, a w każdej warstwie znajdowały się 4 worki. Po przeprowadzeniu kontroli ilościowej magazynier zauważył,

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Jakie minimalne wymiary powinno mieć opakowanie kartonowe, w którym będą przechowywane czekoladki zapakowane w metalowe pudełka o wymiarach 20 x 10 x 15 cm (długość x szerokość x wysokość), jeżeli czekoladki mają być układane w 2 warstwach, przechowywane w pionie, a w kartonowym opakowaniu ma się zmieścić 10 opakowań czekoladek? Wymiary opakowania kartonowego należy podać w formacie: długość x szerokość x wysokość.

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

Do podstawowych środków używanych do formowania pakietowych jednostek ładunkowych nie wliczają się

System informatyczny wspierający zarządzanie procesami produkcyjnymi, który opiera się na filozofii i zasadach strategii Just In Time, to