Pytanie 1

Jakie urządzenia służą do układania paletowych jednostek ładunkowych na regałach w magazynach?

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Jakie urządzenia służą do układania paletowych jednostek ładunkowych na regałach w magazynach?

Metoda FIFO odnosi się do zasady wydawania towarów z magazynu, która opiera się na

Dobro naturalne, które ma być poddane obróbce, określamy mianem

Który z podanych kodów jest wykorzystywany do identyfikacji logistycznej jednostki wysyłkowej?

Aby polepszyć efektywność wymiany informacji z niemieckim klientem, firma postanowiła wdrożyć system bezpośredniego przesyłania dokumentów handlowych. Taki typ komunikacji z partnerem nazywany jest skrótem

Na podstawie zamieszczonego cennika oblicz koszt przewozu 20 ton ładunku na odległość 200 km.

| Cennik | |

|---|---|

| ładunek do 3,5 t: 0,20 zł/tkm ładunek do 6,5 t: 0,22 zł/tkm ładunek do 12,0 t: 0,25 zł/tkm ładunek do 15,0 t: 0,27 zł/tkm ładunek do 24,0 t: 0,30 zł/tkm | |

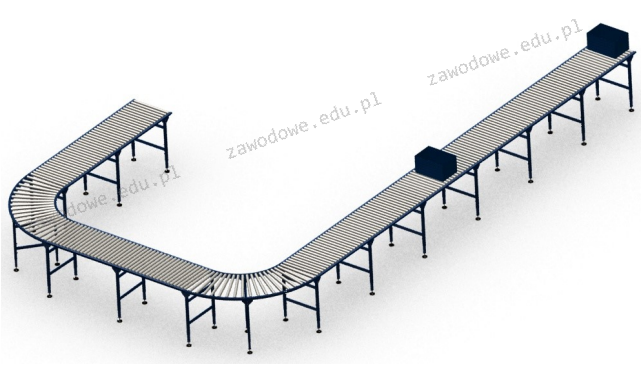

Rysunek przedstawia

Zadaniem funkcji potransakcyjnej w dystrybucji jest

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

Jaką metodę wykorzystuje się do klasyfikacji zapasów materiałów według ich udziału w łącznej wartości zużycia?

Planowanie dostaw materiałów dla procesu produkcji wymaga opracowania strategii

Zapas strategiczny w firmie produkcyjnej odnosi się do towarów

Na początku kwartału w magazynie zgromadzono 45 t cementu, a na koniec tego samego kwartału było 50 t. W ciągu tego kwartału łączna ilość dostarczonego cementu wyniosła 735 t. Jak dużo cementu sprzedano w tym okresie?

Jeśli tygodniowy przeciętny stan magazynowy wynosi 600 sztuk, a przeciętny popyt to 1 200 sztuk, to jaki jest wskaźnik rotacji zapasu?

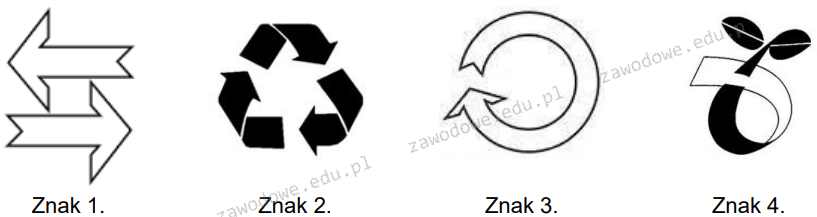

Który znak umieszczony na opakowaniu informuje, że jest ono biodegradowalne?

Częścią wewnętrznego łańcucha dostaw jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Przedstawiony znak dotyczy nakazu stosowania ochrony

Dokument wystawiany przez zleceniodawcę, który stanowi szczegółowe uzupełnienie zlecenia spedycyjnego, zawierający takie informacje jak: środek transportu, data, godzina oraz miejsce załadunku, miejsce rozładunku, ilość, typ i wymiary towaru, rodzaj opakowania, dane dotyczące odprawy celnej oraz żądana trasa przewozu, to?

Tabela zawiera wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Ustal liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 33 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metodą punktową?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Jakie są dozwolone wartości dźwiganych i przenoszonych ciężarów dla dorosłych przy pracy na stałe?

Dostawy niepełne to takie, które nie są zgodne z zamówieniem

Z punktu widzenia zasięgu, infrastrukturę lotniskową tworzą porty

Czynsz za powierzchnię magazynową jest wydatkiem

Jaką wartość ma zapas dysponowany, jeśli zapas transportowy wynosi 150 szt., rezerwa 80 szt., a zapas w magazynie to 200 szt.?

System RFID do automatycznej identyfikacji rozpoznaje ładunki przy użyciu metod

Przedstawiony znak oznacza

Opakowanie odpowiednio przystosowane do produktu pełni równocześnie takie funkcje jak

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Wyznacz wskaźnik zaspokojenia potrzeb zapasem, jeżeli przeciętny miesięczny popyt na towar wynosi 1 200 szt., a przeciętny stan zapasów to 600 szt.

Jeśli przeciętny stan zapasów wynosi 2 500 paletowych jednostek ładunkowych (pjł), a zapotrzebowanie w danym czasie wynosi 5 000 pjł, jaki jest wskaźnik rotacji zapasu w razach?

W celu oznaczenia drobnych artykułów handlowych należy wykorzystać numer kodu kreskowego

Specjalistyczna funkcja w magazynie, która polega na łączeniu produktów pochodzących z różnych zakładów w przesyłki według zamówień klientów, to

Organizowanie, monitorowanie oraz nadzorowanie zarówno dostaw surowców, jak i komponentów do produkcji, stanowi zadanie działu

Masa pojedynczych elementów składanych ręcznie przez jednego pracownika, w przypadku pracy na stałym stanowisku, nie powinna być większa niż

Aby zarejestrować przekazanie materiałów z magazynu do produkcji, magazynier powinien sporządzić dokument

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Magazyn funkcjonuje przez 6 dni w tygodniu przez cały rok (52 tygodnie). W ciągu roku do magazynu przyjęto 13 520 paletowych jednostek ładunkowych (pjł), a wydano 10 816 pjł. Jaki jest średni dzienny obrót paletowymi jednostkami ładunkowymi w tym magazynie?