Pytanie 1

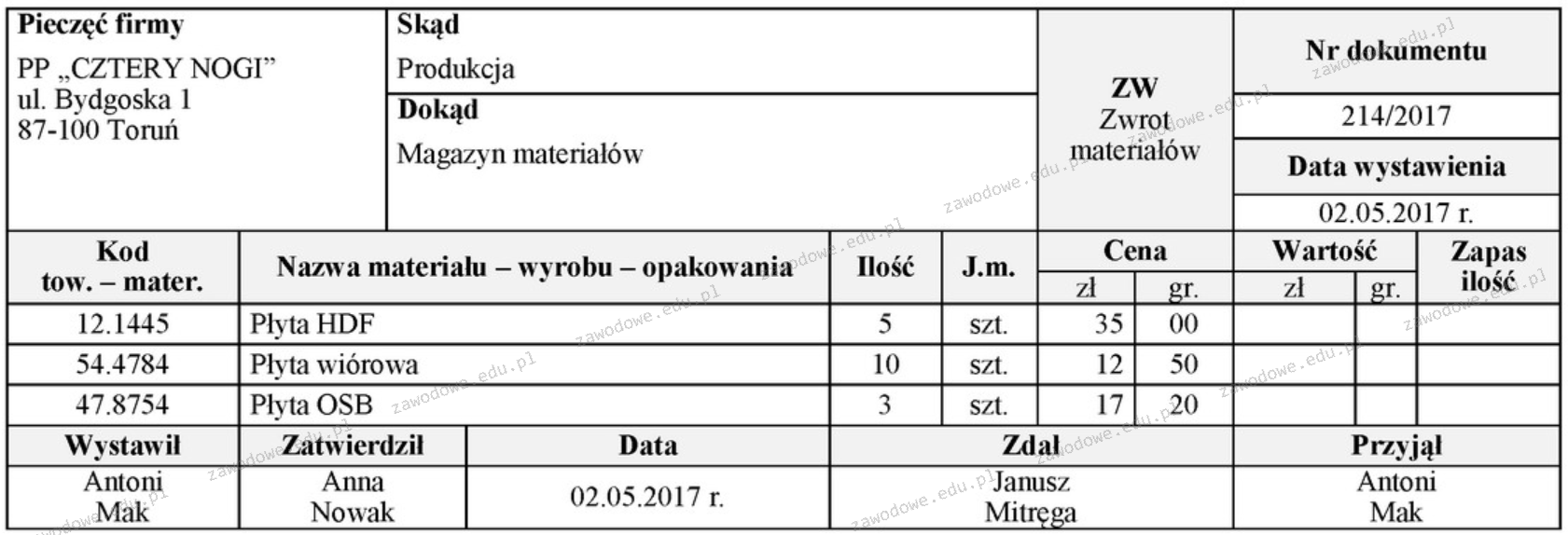

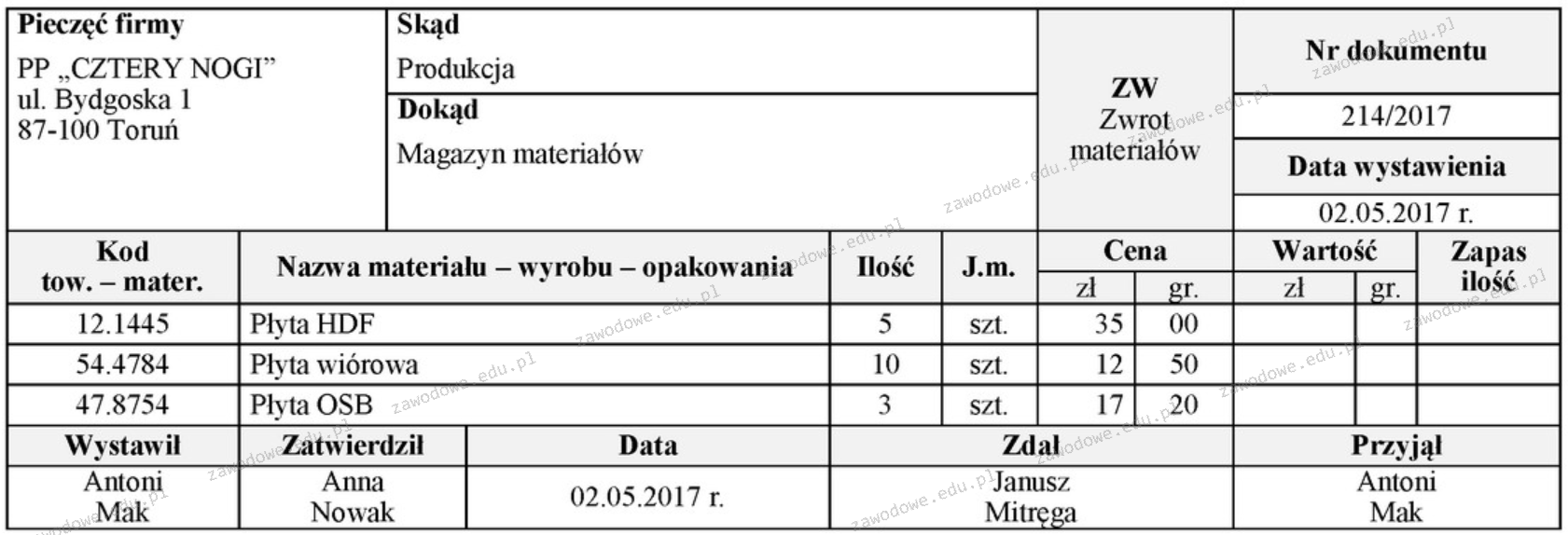

Na podstawie załączonego dokumentu ustal wartość zwróconych do magazynu materiałów, niewykorzystanych w procesie produkcyjnym.

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Na podstawie załączonego dokumentu ustal wartość zwróconych do magazynu materiałów, niewykorzystanych w procesie produkcyjnym.

Podstawowy system komputerowy stosowany w prognozowaniu zapotrzebowania na materiały w procesie produkcji?

Zapas sezonowy powstaje, gdy

Na podstawie liczby podmiotów w jednym etapie kanału dystrybucji wyróżniamy kanały

Jaką wartość stawki za 1 km ustaliło przedsiębiorstwo transportowe, biorąc pod uwagę, że koszty stałe wyniosły 35 000 zł, koszty zmienne 5 000 zł, średni przebieg pojazdu to 20 000 km, a zysk wynosił 10%? (UWAGA: Na egzaminie w tym pytaniu przyznawany jest 1 punkt, niezależnie od odpowiedzi)

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Czym jest spis z natury?

Jaki system informatyczny wykorzystywany jest w firmach produkcyjnych, aby określić ilość materiałów potrzebnych do planowanej produkcji?

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Jakiego typu centrum logistyczne charakteryzuje się terenami o powierzchni od 5 do 10 ha oraz zasięgiem oddziaływania od 2 do 10 km?

W analizie XYZ grupa X odnosi się do towarów wydawanych

Zapas awaryjny to zapas

Nieregularna struktura procesu produkcyjnego cechuje się

Elementem struktury wytwórczej stanowiącym część gniazda produkcyjnego jest

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje

Który wariant odpowiada właściwej kolejności etapów planowania dystrybucji w metodzie DRP (ang. Distribution Requirements Planning)?

|

|

| A. | B. |

|

|

| C. | D. |

Jakie działania mają na celu ograniczenie ilości "wytwarzanych" odpadów oraz ich potencjalnego przetworzenia, w ramach organizacji gospodarki odpadami wykorzystującej daną metodę?

Na którym rysunku przedstawiono zasieki magazynowe?

Aby zapewnić dostępność oraz dostarczenie produktu jedynie w przypadku jego rzeczywistej potrzeby przez odbiorcę, niezbędne jest istnienie

Ponowne pozyskanie substancji lub materiałów z odpadów i ich użycie. to

Który z poniższych systemów zarządzania zapasami powinien być użyty w przypadku drogich materiałów o bardzo niskiej rotacji?

Zasady międzynarodowego transportu kolejowego towarów niebezpiecznych określa się jako

Przeniesienie ładunku do pojazdu o mniejszej ładowności to

Firma poniosła wydatki na produkcję równe 25 000,00 zł, wydatki na przechowywanie wynoszące 5 500,00 zł oraz wydatki związane ze sprzedażą i transportem w wysokości 15 000,00 zł. Jaki zysk uzyskało przedsiębiorstwo w badanym okresie przy przychodach ze sprzedaży wynoszących 150 000,00 zł?

Wśród kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji można wymienić

Czym jest rekultywacja?

Zamrożenie środków finansowych przez ich ulokowanie w zapasach magazynowych prowadzi do generowania przez firmę kosztów?

Korozję mogące występować w przypadku materiałów opisuje

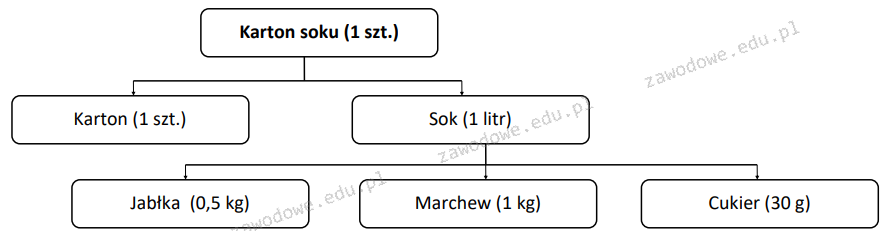

Korzystając z przedstawionego schematu, oblicz ile minimum kilogramów jabłek oraz marchwi należy zamówić, aby przedsiębiorstwo produkcyjne mogło zrealizować zamówienie na 1 500 sztuk soku w kartonie, jeżeli w magazynie znajduje się 150 szt. wyrobu gotowego oraz 13 kg jabłek.

Jakie jest zadanie dystrybucji?

Który z dokumentów dotyczących obrotu magazynowego potwierdza realizację przesunięć towarów pomiędzy magazynami w obrębie konkretnego przedsiębiorstwa?

Gdy łączny koszt przechowywania wynosi 6 000 zł, a powierzchnia magazynu to 6 000 m , jaka jest wartość wskaźnika kosztu utrzymania powierzchni magazynowej?

Całkowity koszt użytkowania urządzeń przeładunkowych w magazynie to 30 000 zł, a ich wartość po czterech latach eksploatacji wynosi 15 000 zł. Jaki jest wskaźnik kosztu eksploatacji?

Właściwością składowania rzędowego w systemach regałowych jest

Dwaj kierowcy będący w delegacji wydali łącznie 151,20 zł brutto za dwa noclegi. Stawka VAT na usługi hotelowe wynosi 8%. Podaj cenę netto za jeden nocleg.

Jakie oprogramowanie wspiera i automatyzuje procesy związane z zarządzaniem relacjami z klientami?

Dokumentem używanym do potwierdzenia transferu towarów lub materiałów między własnymi magazynami jest dokument

Na rysunku przedstawiono

Hurtownia sprzedała towary zgodnie z zestawieniem zamieszczonym w tabeli. Oblicz odpowiednio kwotę podatku VAT oraz wartość brutto za sprzedane towary.

| Nazwa towaru | Cena jednostkowa netto [zł] | Stawka podatku VAT [%] | Liczba sprzedanych towarów [szt.] |

|---|---|---|---|

| Płyn hamulcowy | 16,00 | 23 | 20 |

| Płyn do chłodnic | 33,00 | 23 | 10 |

Zakład odzieżowy otrzymał zamówienie na 1 000 sztuk ubrań dla dzieci. Aby uszyć jedną sztukę potrzebne jest 2,2 mb materiału. W magazynie dostępne jest 800 mb tkaniny. Ile metrów materiału trzeba zamówić, aby zrealizować to zamówienie?