Pytanie 1

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

Opakowanie odpowiednio przystosowane do produktu pełni równocześnie takie funkcje jak

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

Pierwsze trzy cyfry w kodzie EAN-13

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

Charakterystyka zasady dotyczy oferowania lepszej jakości produktów, które są coraz łatwiej dostępne dla klientów i wygodne w zakupie, a także zmniejszania kosztów całego łańcucha dostaw

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Jeśli całkowity koszt przechowywania wynosi 100 000 zł, a powierzchnia magazynu to 1 000 m2, to jaki jest wskaźnik kosztu utrzymania powierzchni magazynowej?

Wózki transportowe, które są używane głównie w zamkniętych obiektach magazynowych do rozmieszczania produktów w systemach składowania przeznaczonych do składowania na wysokości, określane są mianem wózków

Który z systemów służy do zarządzania łańcuchem dostaw?

Firma transportowa została zlecona do wykonania dziesięciu dostaw. Koszt jednej dostawy wynosi 3 200,00 zł. Jaką kwotę wyniesie realizacja zlecenia, jeśli klient ma prawo do 20% rabatu?

Wybierz najtańszego kontrahenta, który zrealizuje sprzedaż i dostawę 3 500 szt. płyt gipsowo-kartonowych na podstawie zamieszczonych cenników.

| Cenniki | |||

|---|---|---|---|

| Kontrahent 1. | Kontrahent 2. | Kontrahent 3. | Kontrahent 4. |

| Dostawa płyt: 150,00 zł – opłata jednorazowa | Dostawa płyt: 2,70 zł za 1 km | Dostawa płyt: 200,00 zł – opłata jednorazowa | Dostawa płyt: 125,00 zł – opłata jednorazowa |

| Cena płyty gipsowo – kartonowej: 25,00 zł/szt. | Cena płyty gipsowo – kartonowej: 23,50 zł/szt. | Cena płyty gipsowo – kartonowej: 20,00 zł/szt. | Cena płyty gipsowo – kartonowej: 24,00 zł/szt. |

| Zniżka 5% ceny każdej płyty, przy jednorazowym zakupie ponad 2.500 szt. płyt | Odległość przewozu 55 km | ||

Korzyści wynikające z ekonomii skali zakupów są uzyskiwane przez

W trakcie załadunku ciężarówki u pracownika wystąpiło zamknięte złamanie kończyny dolnej. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Ściany oporowe, które mogą być pionowe, pełne lub ażurowe, stosowane do składowania zapasów, zazwyczaj w postaci materiałów sypkich, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Sieć dyskontów planuje oszacowanie zapotrzebowania na soki owocowe oraz warzywne, które mają okres przydatności wynoszący 3 dni. Odbierając towar od nowego dostawcy, przestrzega zasady utrzymywania zapasów na poziomie sprzedaży. Jaką zasadę zapasów zastosuje przy zamawianiu tego asortymentu?

Oblicz liczbę zamówień w ciągu roku w firmie SPORTEKS, jeśli całkowita sprzedaż wyniosła 260 000 zł, a wartość jednego zamówienia to 20 000 zł?

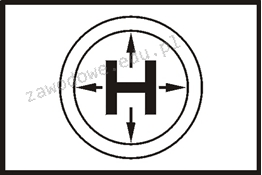

Przedstawiony poniżej znak manipulacyjny umieszczony na opakowaniu oznacza

W magazynie ustalono limit ubytków naturalnych na poziomie 1,5% wartości rocznego obrotu magazynowego w roku poprzedzającym rok, na który zostaje ustalony limit ubytków. Zgodnie z danymi zawartymi w tabeli wartość niedoborów mieszczących się w granicach normy ubytków naturalnych w 2019 r. wyniosła

| Zestawienie rocznych obrotów magazynowych | ||||

|---|---|---|---|---|

| Wyszczególnienie | Rok 2017 | Rok 2018 | Rok 2019 | Rok 2020 |

| Obrót magazynowy | 360 tys. zł | 340 tys. zł | 420 tys. zł | 480 tys. zł |

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Korzystając z informacji w ramce, oblicz jaką minimalną liczbę sztuk wózków magazynowych należy przygotować, aby w czasie 2 godzin ułożyć 360 sztuk paletowych jednostek ładunkowych na regałach magazynowych. Cykl pracy wózka przy obsłudze 1 pjł obejmuje: podjęcie pjł, przewóz, odłożenie na regał, opuszczenie wideł, przejazd po kolejną pjł.

| Wybrane parametry wózka magazynowego: |

| - czas podjęcia pił do przewozu - 0,5 min. - czas przewozu pił ze strefy przyjęć do strefy składowania - 2 min. - czas odłożenia pił na regał - 1,0 min. - czas opuszczania wideł po odłożeniu pił na regał - 0,5 min. - czas przejazdu ze strefy składowania do strefy przyjęć po kolejną pił - 2 min. |

W celu stworzenia specyficznego strumienia danych zawierającego zintegrowane informacje z różnych źródeł, rozpoznawanych przy pomocy identyfikatorów, stosowany jest system

Jakie wydatki niematerialne są związane z funkcjonowaniem magazynu?

Dział produkcji złożył w magazynie zapotrzebowanie na 18 ton mąki. Ile jednostek ładunkowych paletowych (pjł) mąki powinno być przekazanych do produkcji, jeśli na jednej palecie znajdują się 12 worków, a każdy worek waży 50 kg?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Po przeprowadzonej inwentaryzacji stwierdzono niedobór zapasów o wartości 3 500,00 zł. Zgodnie z umową o wspólnej odpowiedzialności materialnej pani Patrycja Wolna zostanie obciążona kwotą

| UMOWA O WSPÓLNEJ ODPOWIEDZIALNOŚCI MATERIALNEJ (fragment) | |

|---|---|

| 1. | Pracownicy przyjmują łącznie wspólną odpowiedzialność materialną za szkody spowodowane niedoborem w powierzonym mieniu z obowiązkiem wyliczenia się. |

| 2. | Odpowiedzialność materialna pracowników w odniesieniu do każdego poszczególnego odpowiedzialnego materialnie pracownika wynosi Katarzyna Borowska – 35% poniesionej przez Pracodawcę szkody. Patrycja Kowalska – 30% poniesionej przez Pracodawcę szkody. Danuta Nowak – 15% poniesionej przez Pracodawcę szkody. Patrycja Wolna – 20% poniesionej przez Pracodawcę szkody. |

W zamkniętym magazynie, w którym znajdują się środki do prania, umieszczono 50 pojemników z acetonem. Niewłaściwe warunki przechowywania mogą skutkować

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

Przedstawiony na rysunku znak umieszczony na opakowaniu transportowym oznacza, że nie należy

Do działań związanych z dystrybucją przed dokonaniem transakcji zalicza się na przykład

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Analizowanie procesów o charakterze ogólnym, które prezentują podobieństwa w różnych organizacjach, niezależnie od branży, w której funkcjonują, takich jak np. obsługa klienta, to pojęcie

Aktywności magazynu, które obejmują sortowanie, grupowanie, pakowanie oraz etykietowanie towarów według wymagań klienta, to realizacja usługi

Pojazd mechaniczny, którego zadaniem jest transportowanie naczep nieposiadających przednich kół, określamy mianem ciągnika

Na podstawie danych zawartych w tabelach ustal, na który dzień należy zaplanować złożenie zamówienia na cukier.

| Przedmiot dostawy | Czas realizacji zamówienia [dzień] |

|---|---|

| Tłuszcz roślinny | 5 |

| Cukier | 3 |

| Polewa kakaowa | 4 |

| Mąka pszenna | 2 |

| Styczeń | 09 styczeń | 10 styczeń | 11 styczeń | 12 styczeń | 13 styczeń | 16 styczeń | 17 styczeń | 18 styczeń |

|---|---|---|---|---|---|---|---|---|

| Tłuszcz roślinny [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Cukier [kg] | ||||||||

| Planowana dostawa | 200 | |||||||

| Planowane zamówienie | ||||||||

| Polewa kakaowa [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Mąka pszenna [kg] | ||||||||

| Planowana dostawa | 300 | |||||||

| Planowane zamówienie | ||||||||

Skrajnią ładunkową określamy kontur, w którym

Które typy regałów w magazynie wymagają zastosowania zasady LEFO?