Pytanie 1

Na którym rysunku przedstawiono środek transportu wewnętrznego wspomagający w magazynie proces przemieszczania luzem pasz dla zwierząt?

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Na którym rysunku przedstawiono środek transportu wewnętrznego wspomagający w magazynie proces przemieszczania luzem pasz dla zwierząt?

Grupa AX zapasów, która powstała w wyniku analizy ABC/XYZ z wykorzystaniem dwóch kryteriów, odznacza się

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

Który znak umieszczony na opakowaniu towaru informuje, że ładunek należy chronić przed wilgocią?

Jakie są poprawne etapy procesu dystrybucji w odpowiedniej kolejności?

Organizowanie, monitorowanie oraz nadzorowanie zarówno dostaw surowców, jak i komponentów do produkcji, stanowi zadanie działu

Stałe zmiany wartości średniej badanej zmiennej zależnej (np. ciągły wzrost) w odniesieniu do innej zmiennej niezależnej (np. czas) określa się mianem

Hurtownia produktów spożywczych wdrożyła system wolnych miejsc składowania, co umożliwiło przechowywanie towaru

Po zakończeniu powodzi w magazynie należy przeprowadzić inwentaryzację

Naruszenie zasad BHP dotyczących ręcznego transportu oraz przenoszenia ładunków o masie przekraczającej ustalone normy może prowadzić do

Proszek do pieczenia, działający jako środek spulchniający, jest surowcem o charakterze

Gdy punkt, z którego realizowane jest zamówienie klienta, znajduje się w bliskiej odległości od klienta oraz rynku, to prawdopodobieństwo utraty zamówienia klienta

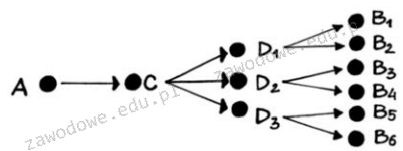

Jaki rodzaj powiązań w łańcuchu dostaw przedstawiono na rysunku?

Jakie urządzenia magazynowe wykorzystuje się do transportu oraz układania materiałów przechowywanych na specjalnych regałach w magazynach o wysokim składowaniu?

Oblicz, jaki będzie roczny koszt składowania, wiedząc, że pojemność strefy magazynowej wynosi 300 pjł, a koszt przechowywania w ciągu roku to 360 000 zł?

Który z podanych czynników nie jest wprost związany z opracowywaniem wielkości zaopatrzenia materiałowego?

Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy?

Jaką wartość zapasu informacyjnego należy utrzymać, aby złożyć zamówienie, jeżeli roczne zużycie surowca wynosi 61 920 sztuk, czas realizacji dostawy to 7 dni, a magazyn funkcjonuje przez 360 dni w roku?

Zestawienie analizy ABC z analizą XYZ określa, że kombinację AX cechuje

Który z poniższych systemów informatycznych służy do określenia potrzeb materiałowych w produkcji?

Jakie wyroby charakteryzują się dystrybucją intensywną?

Który znak należy umieścić na opakowaniu biodegradowalnym?

Który z poniższych składników nie jest zintegrowany z elektronicznym systemem oprogramowania, który umożliwia całościowe zarządzanie dokumentami oraz procesami pracy w dystrybucji?

Do procesu przeróbki odpadów, który odbywa się w sposób wtórny i rozłożony w czasie, zalicza się

Stan magazynowy pustaków na dzień 10 czerwca wynosi 8 500 szt. Zgodnie z danymi zawartymi w tabeli stan magazynowy pustaków na dzień 16 czerwca wynosi

| Obrót magazynowy pustaków w dniach 11-15 czerwca | ||

|---|---|---|

| Dokument magazynowy | Dzień wystawienia dokumentu | Wielkość obrotu [szt.] |

| PZ 14/06 | 11 czerwca | 22 400 |

| WZ 22/06 | 12 czerwca | 18 600 |

| WZ 24/06 | 14 czerwca | 11 500 |

| PZ 16/06 | 15 czerwca | 25 000 |

Firma otrzymała zlecenie na 200 paletowych jednostek ładunkowych skrzynek z napojami w szklanych butelkach. Skrzynki z napojami są układane na paletach w 7 poziomach, po 4 skrzynki w każdym poziomie. Ile butelek będzie potrzebnych do wykonania zamówienia, jeśli w jednej skrzynce znajduje się 24 butelki?

W każdym z procesów logistycznych działania związane z realizowaniem zamówień definiuje plan

Dział produkcji złożył w magazynie zapotrzebowanie na 18 ton mąki. Ile jednostek ładunkowych paletowych (pjł) mąki powinno być przekazanych do produkcji, jeśli na jednej palecie znajdują się 12 worków, a każdy worek waży 50 kg?

Który dokument potwierdza przyjęcie towarów gotowych lub półfabrykatów do magazynu firmy produkcyjnej od dostawcy?

Przez tydzień firma zajmująca się produkcją soku malinowego potrzebuje 1000 litrów koncentratu. Obecnie posiada 200 litrów. Jaką ilość koncentratu powinno się zamówić, aby zapewnić nieprzerwaną produkcję przez cały tydzień?

Brak odpowiedzi na to pytanie.

Jakie są wymiary palety typu EUR?

Brak odpowiedzi na to pytanie.

Który z systemów służy do zarządzania łańcuchem dostaw?

Brak odpowiedzi na to pytanie.

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas kruszywa na końcu sieci sprzedaży wynosił 2 t, sprzedano 13,7 t, a przyjęte dostawy łącznie wyniosły 11,2 t, to jaki był zapas początkowy?

Brak odpowiedzi na to pytanie.

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Brak odpowiedzi na to pytanie.

Przedsiębiorstwo posiada 2 linie produkcyjne rowerów. Godzinowa wydajność jednej linii wynosi 60 rowerów. Uwzględniając budowę roweru przedstawionego na ilustracji określ, ile sztuk opon należy wydać do dziennej produkcji rowerów, jeżeli przedsiębiorstwo pracuje na 3 zmiany 8-godzinne?

Brak odpowiedzi na to pytanie.

Przedstawiona nalepka umieszczona na opakowaniu oznacza

Brak odpowiedzi na to pytanie.

Z produkcji do magazynu dostarczono 100 sztuk gotowego wyrobu. W celu potwierdzenia tego zdarzenia w firmie należy sporządzić dokument

Brak odpowiedzi na to pytanie.

Proces rozładowania środków transportu zewnętrznego, identyfikacja przesyłki, kontrola ilości i jakości towarów oraz ich rejestracja w stanach magazynowych to czynności realizowane w obszarze

Brak odpowiedzi na to pytanie.

Kierowca ciężarówki, który obsługuje cysternę, podczas wykonywania zadań transportowych dostrzegł wyciek przewożonego materiału (kwasu żrącego). O tym zdarzeniu w pierwszej kolejności powinien poinformować

Brak odpowiedzi na to pytanie.

Do kategorii odpadów przemysłowych nie wlicza się

Brak odpowiedzi na to pytanie.