Pytanie 1

Wyznacz wskaźnik niezawodności dostaw, gdy z 250 zrealizowanych dostaw wyrobów gotowych do klientów 50 zostało zrealizowanych po terminie?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Wyznacz wskaźnik niezawodności dostaw, gdy z 250 zrealizowanych dostaw wyrobów gotowych do klientów 50 zostało zrealizowanych po terminie?

Podczas realizacji zadania w magazynie pracownik upadł, doznając złamania kości przedramienia. Jakie działania należy podjąć, aby udzielić poszkodowanemu pierwszej pomocy?

MRP I odnosi się do planowania

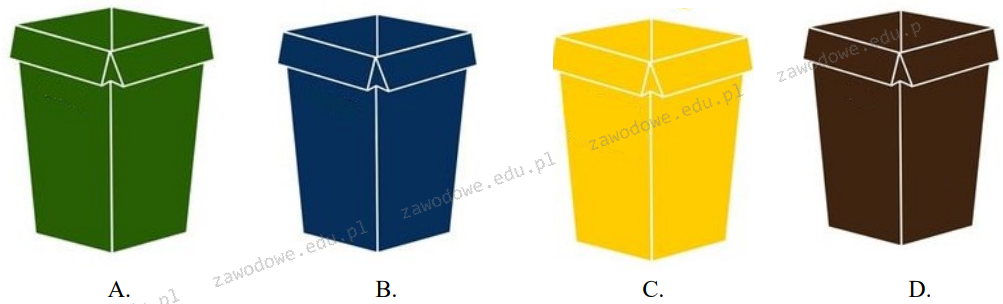

Do którego pojemnika należy wrzucać odpady z papieru, kartonu i tektury?

Na rysunku przedstawiono

Pierwsze trzy cyfry w kodzie EAN-13

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

Który karton należy zastosować do formowania paletowych jednostek ładunkowych na palecie o wymiarach 1,20 x 1,00 x 0,15 m (dł. x szer. x wys.), aby wykorzystać całą powierzchnię palety i aby kartony nie wystawały poza jej obrys?

| Rodzaj | Wymiary zewnętrzne kartonu (dł. x szer. x wys.) [mm] | |

|---|---|---|

| Karton A. | 600 x 600 x 600 | |

| Karton B. | 400 x 300 x 1 500 | |

| Karton C. | 550 x 250 x 1 000 | |

| Karton D. | 500 x 400 x 1 300 | |

Wydatki związane z zatrudnieniem pracowników magazynowych w II kwartale wyniosły 33 000 zł. Jeśli w kwietniu w magazynie pracowało 5 pracowników, w maju 3, a w czerwcu 4, to jaki był wskaźnik średnich kosztów zatrudnienia jednego pracownika magazynowego w II kwartale?

Trwałe zmiany (wzrostu lub spadku) wartości średniej badanej danej zależnej, na przykład stały wzrost zapotrzebowania w odniesieniu do czasu, reprezentuje

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czym jest integracja w łańcuchu dostaw?

Czym jest EDI?

Dokument wysyłkowy "Routing order" jest przesyłany zagranicznemu eksporterowi w celu zrealizowania wysyłki towaru importowanego, przy czym odpowiedzialność za transport spoczywa na kupującym. Ta zasada odnosi się do formuły handlowej oznaczonej skrótem

W celu oznaczenia drobnych artykułów handlowych należy wykorzystać numer kodu kreskowego

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

Jakie zestawienie ilustruje właściwą sekwencję procesów w łańcuchu dostaw?

Zespół działań organizacyjnych, realizacyjnych oraz handlowych, mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Wybierz najtańszego przewoźnika do przewozu 30 paletowych jednostek ładunkowych (pjł) o masie 500 kg/pjł na odległość 200 km, korzystając z danych zawartych w tabeli.

| Przewoźnik A | Przewoźnik B | Przewoźnik C | Przewoźnik D | ||||

|---|---|---|---|---|---|---|---|

| Maksymalna liczba pjł w pojeździe [szt.] | Cena [zł/km] | Masa przesyłki [t] | Cena [zł] | Odległość przewozu [km] | Cena [zł] | Liczba pjł [szt.] | Cena [zł] |

| 15 | 3,60 | do 7,00 | 400,00 | do 50 | 700,00 | 1 – 9 | 600,00 |

| 17 | 3,80 | od 7,01 do 16,00 | 900,00 | 50 – 100 | 1 000,00 | 10 – 20 | 900,00 |

| 32 | 4,60 | od 16,01 do 32,00 | 1 100,00 | ponad 100 | 1 100,00 | 21 – 30 | 1 200,00 |

Określ właściwą sekwencję działań w przedsiębiorstwie produkcyjnym?

Jak nazywa się proces, w którym owoce tracą wodę podczas przechowywania w magazynie?

Maksymalna wysokość gniazda na regale wynosi 1,2 m. Ile opakowań o wymiarach 300 × 200 × 100 mm (dł. × szer. × wys.) można maksymalnie umieścić na palecie o wymiarach 1 200 × 800 × 144 mm (dł. × szer. × wys.), aby powstała paletowa jednostka ładunkowa mogła być składowana w tym gnieździe regałowym?

Czym jest spis z natury?

Strategia selektywnej dystrybucji jest wykorzystywana podczas sprzedaży towarów

Przez tydzień firma zajmująca się produkcją soku malinowego potrzebuje 1000 litrów koncentratu. Obecnie posiada 200 litrów. Jaką ilość koncentratu powinno się zamówić, aby zapewnić nieprzerwaną produkcję przez cały tydzień?

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

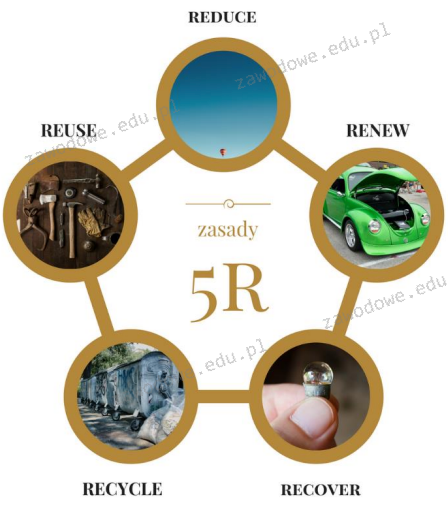

Przedstawiony schemat zasad 5R dotyczy

Zorganizowany ciąg działań związanych z zapewnieniem zasobów to

Na którym rysunku przedstawiono zasieki magazynowe?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zapakować 200 sztuk produktu, ile opakowań zbiorczych powinno zamówić przedsiębiorstwo, mając na stanie 5 opakowań, gdy jedno opakowanie zbiorcze wystarcza na 10 sztuk produktu, a minimalne zamówienie wynosi 10 opakowań?

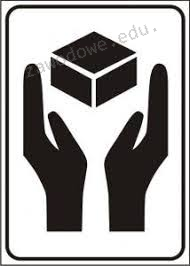

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z dokumentów dotyczących obrotu magazynowego potwierdza realizację przesunięć towarów pomiędzy magazynami w obrębie konkretnego przedsiębiorstwa?

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

Czym jest recykling materiałów?

Możliwość wystąpienia bezpośredniej relacji między dostawcą a ostatecznym klientem możliwa jest dzięki zastosowaniu kanału dystrybucji

Strategia, która opiera się na zasadach takich jak: brak błędów, brak zapasów, częste i niewielkie dostawy oraz krótkie cykle zamówień, to strategia

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Odpady z plastiku należy wrzucać do pojemników w kolorze