Pytanie 1

Która metoda wydawania towarów z magazynu uwzględnia datę przydatności produktu?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Która metoda wydawania towarów z magazynu uwzględnia datę przydatności produktu?

Najbardziej precyzyjną techniką wyznaczania średniego stanu zapasów w centrum logistycznym jest metoda, która bierze pod uwagę

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

Na podstawie podanej tabeli określ które z wymienionych towarów według klasyfikacji ABC (80/15/5%) zaliczają się do grupy C.

| Produkt | Skumulowana wartość zużycia [%] |

|---|---|

| Klocki drewniane | 31,84 |

| Lalka | 51,97 |

| Kolejka elektryczna | 67,12 |

| Układanka | 81,15 |

| Karty | 92,93 |

| Miś pluszowy | 95,86 |

| Tor samochodowy | 98,39 |

| Szachy | 100,00 |

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Dwaj kierowcy będący w delegacji wydali łącznie 151,20 zł brutto za dwa noclegi. Stawka VAT na usługi hotelowe wynosi 8%. Podaj cenę netto za jeden nocleg.

Firma odzieżowa przekazała do produkcji garniturów 2 500 mb tkaniny wełnianej. Jaki dokument został wystawiony w magazynie w momencie wydania materiałów do użycia?

Jakie typy magazynów można wyróżnić w zależności od formy przechowywanych towarów?

Obliczenia związane z określaniem kosztów przypadających na jednostkę, na przykład zapasu towarowego lub powierzchni, nazywa się

Odpady z plastiku należy wrzucać do pojemników w kolorze

Zaplanuj liczbę środków transportu na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średni czas transportu 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

Średnia wartość dostaw bądź przeciętna wartość sprzedaży, która podlega analizie i uśrednieniu, to

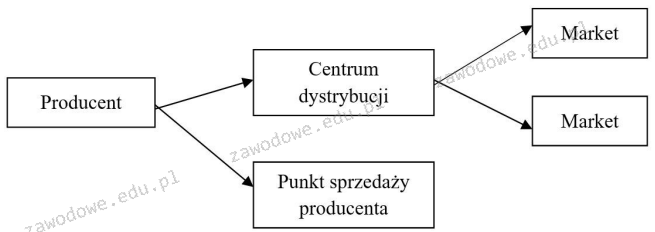

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Czy w wyniku procesu planowania MRP powstaje?

Roczne wydatki na magazynowanie wynoszą 156 000 zł. Jakie są koszty związane z obsługą jednej palety w magazynie, jeżeli tygodniowy przepływ palet przez magazyn ustala się na 100 palet, a rok liczy 52 tygodnie?

Jeśli maksymalny zapas zgromadzony w magazynie wynosi 140 t, a całkowita ilość zapasów nierotujących to 10 t, to jaki jest poziom zapasu obrotowego w tym magazynie?

Podstawowy system komputerowy stosowany w prognozowaniu zapotrzebowania na materiały w procesie produkcji?

Małe wielkości zamówień i częste dostawy materiałów do produkcji powodują

|

|

| A. | B. |

|

|

| C. | D. |

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

Rysunek przedstawia magazyn

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Firma handlowa zamierza nawiązać współpracę z jednym dostawca palet. W tabeli przedstawiono kryteria doboru dostawcy oraz ich wagi. Który dostawca palet powinien zostać zaproszony do nawiązania współpracy z firmą handlową?

| Kryteria doboru i ich wagi | Dostawca opakowań | |||

|---|---|---|---|---|

| Dostawca Alfa | Dostawca Beta | Dostawca Gamma | Dostawca Delta | |

| Cena (0,4) | 3 | 5 | 4 | 5 |

| Jakość (0,3) | 4 | 3 | 4 | 4 |

| Terminowość (0,3) | 5 | 3 | 3 | 4 |

Wyznacz wskaźnik zaspokojenia potrzeb zapasem, jeżeli przeciętny miesięczny popyt na towar wynosi 1 200 szt., a przeciętny stan zapasów to 600 szt.

Metoda, w ramach której najkrócej przechowywane zapasy w magazynie są wydawane w pierwszej kolejności, to

Jakie elementy wchodzą w skład obszaru portowego?

Zasady międzynarodowego transportu kolejowego towarów niebezpiecznych określa się jako

Na terminalu przeładowywane są kontenery 20’ (6,1 x 2,4 x 2,6 m). Które urządzenie należy wybrać do załadunku kontenerów na wagony, jeżeli w każdym kontenerze znajduje się ładunek o masie 20 ton?

| Urządzenie 1. | Urządzenie 2. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 8 m Wysokość podnoszenia – 10 m | ||

| Urządzenie 3. | Urządzenie 4. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 4,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 10 m |

W zakładzie przemysłowym odbywa się gromadzenie zapasów

Co oznacza skrót MRP?

Na rysunku przedstawiono

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

Przedstawiony na opakowaniu znak graficzny oznacza

Średni czas załadunku towaru za pomocą wózka widłowego do jednego pojazdu wynosi 1 godzinę i 30 minut. Jaki jest wskaźnik wykorzystania czasu pracy wózka widłowego, jeśli średnio w ciągu 24 godzin załadunek odbywa się w przypadku 12 pojazdów samochodowych?

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Dokument celny, który w międzynarodowym transporcie drogowym pozwala na transport towarów bez kontroli celnej przy przejeżdżaniu przez granice krajów tranzytowych oraz na opłacanie ceł w miejscu docelowym towarów, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kluczowym składnikiem efektywności transportu kombinowanego jest

Firma otrzymała zlecenie na 64 sztuke skuterów. W magazynie znajduje się 72 koła do skuterów. W celu zrealizowania zamówienia, firma powinna zamówić

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Kategoria produktów o małym udziale w ogólnej wielkości popytu na produkcję lub sprzedaż, generująca niskie przychody, to w klasyfikacji analizy asortymentu wyrobów