Pytanie 1

Firma transportowa została zlecona do wykonania 10 dostaw. Koszt jednej dostawy wynosi

3 200,00 zł. Oblicz całkowitą wartość zlecenia, biorąc pod uwagę 20% rabat dla klienta.

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Firma transportowa została zlecona do wykonania 10 dostaw. Koszt jednej dostawy wynosi

3 200,00 zł. Oblicz całkowitą wartość zlecenia, biorąc pod uwagę 20% rabat dla klienta.

Przedstawiona na rysunku folia bąbelkowa jest materiałem opakowaniowym chroniącym delikatny ładunek przed

Do szkodliwych czynników, które nie są uciążliwe, zalicza się

Jeśli wartość obrotu magazynowego w ciągu 14 dni wyniosła 1 200 500 kg towaru A oraz 2 800 ton towaru B, to jaki był średni dzienny obrót magazynowy?

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie o wymiarach

1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Ile wynoszą wymiary (długość x szerokość) kartonów ułożonych na palecie?

Metoda wykorzystywana do eliminacji rezerw czasowych, redukcji poziomu zapasów oraz ograniczania wydatków logistycznych to

Do fizykochemicznych czynników, od których opakowanie zapewnia ochronę, należy

Wydatki związane z przechowywaniem oraz koszty związane z obsługą zapasów w magazynie klasyfikowane są jako koszty

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który system komputerowy umożliwia integrację wszystkich procesów zachodzących w firmie na różnych poziomach?

Jaki jest koszt uzupełnienia zapasów w analizowanym okresie, jeżeli zapotrzebowanie w tym czasie wynosi 500 kg, a jedna dostawa to 50 kg, przy koszcie jej realizacji równym 70,00 zł?

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

Niewłaściwe zabezpieczenie zapasów przed działaniami chemicznymi może spowodować, że produkty będą

Który z podanych czynników nie jest wprost związany z opracowywaniem wielkości zaopatrzenia materiałowego?

Jakie działania mają na celu ograniczenie ilości "wytwarzanych" odpadów oraz ich potencjalnego przetworzenia, w ramach organizacji gospodarki odpadami wykorzystującej daną metodę?

Średni czas załadunku towaru za pomocą wózka widłowego do jednego pojazdu wynosi 1 godzinę i 30 minut. Jaki jest wskaźnik wykorzystania czasu pracy wózka widłowego, jeśli średnio w ciągu 24 godzin załadunek odbywa się w przypadku 12 pojazdów samochodowych?

Jaki jest wskaźnik niezawodności dostaw, jeśli w ciągu kwartału zrealizowano 50 dostaw materiałów do firmy, z czego osiem było opóźnionych?

Przy realizacji zamówienia odbioru jakościowego towaru, co należy sprawdzić?

Jakie towary powinny być zamawiane w oparciu o system zapasu jednookresowego?

Jakie typy magazynów można wyróżnić w zależności od formy przechowywanych towarów?

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Metoda analizy, która umożliwia określenie zapasów wymagających szczególnej uwagi z powodu ich regularności i wartości zużycia, nazywana jest metodą

Wskaż towary, które zaklasyfikujesz do grupy C według klasyfikacji ABC

| Towar | Ilość | Cena | Wartość | Wartość narastająco | % narastająco |

|---|---|---|---|---|---|

| Masło | 1500 | 2,35 | 3525,00 | 3525,00 | 22,81 |

| Cukier | 1125 | 2,10 | 2362,50 | 5887,50 | 38,09 |

| Jogurt | 850 | 2,40 | 2400,00 | 7927,50 | 51,29 |

| Kefir | 1300 | 1,60 | 2080,00 | 10007,50 | 64,75 |

| Oliwa | 700 | 2,90 | 2030,00 | 12037,50 | 77,88 |

| Ryż | 750 | 2,70 | 2025,00 | 14062,50 | 90,98 |

| Miód | 88 | 12,30 | 1082,40 | 15144,90 | 97,99 |

| Ocet | 70 | 2,30 | 161,00 | 15305,90 | 99,03 |

| Sól | 120 | 1,25 | 150,00 | 15455,90 | 100,00 |

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

Jak nazywa się odbiorca w międzynarodowym liście przewozowym w języku angielskim?

Na rysunku przedstawiono

Analizowanie procesów o charakterze ogólnym, które prezentują podobieństwa w różnych organizacjach, niezależnie od branży, w której funkcjonują, takich jak np. obsługa klienta, to pojęcie

W procesie logistycznym czynność, która polega na wyjęciu towarów z magazynów lub urządzeń składowych w celu stworzenia zestawu pozycji asortymentowych według określonych specyfikacji asortymentowych i ilościowych dla danego odbiorcy, to

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Zakład produkcyjny wytwarza codziennie 50 sztuk wyrobu X, którego skład obejmuje: 2 elementy Y oraz 3 elementy Z. Określ częstotliwość regularnych dostaw od dostawców elementów Y i Z, przy założeniu, że jednorazowa dostawa elementu Y wynosi 200 sztuk, a elementu Z 600 sztuk?

Który opis zadań logistycznych charakteryzuje centrum logistyczne?

| A. | B. | C. | D. |

|---|---|---|---|

| Kompletacja asortymentowa, marketing, usługi informacyjne, finansowe | Kompletacja asortymentowa, marketing, usługi manipulacyjne, finansowe | Kompletacja asortymentowa, marketing, usługi informacyjne, magazynowanie | Kompletacja asortymentowa, marketing, usługi manipulacyjne, magazynowanie |

Na podstawie danych zawartych w dokumencie ustal stan magazynowy długopisów niebieskich Przedsiębiorstwa AGROMAKS Sp. z o.o.

| Dostawca: Przedsiębiorstwo AGROMAKS Sp. z o.o. ul. Widna 34 61-547 Poznań | Nazwa towaru: Długopisy niebieskie | Indeks 9876 Marza (-) Metoda liczenia marży (-) | ||||

| Jednostka miary: sztuki | Cena zakupu netto 5,30 zł | |||||

| Lp. | Data | Symbol/Numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 04.06.2012 r. | Pz 01/06/2012 | do sprzedaży | 200 | - | 200 |

| 2. | 08.06.2012 r. | Wz 01/WZ/2012 | sprzedaż | - | 60 | 140 |

Przedsiębiorstwo montuje samochody osobowe z elementów dostarczanych przez podwykonawców zewnętrznych. Nie ma ono zapasów produkcji w toku ani ustalonych poziomów zapasów bezpieczeństwa. Posługując się danymi z poniższej tabeli ustal, ile silników powinno zamówić przedsiębiorstwo, aby zrealizować zamówienie na 250 samochodów osobowych.

| Pozycja zapasów | Liczba w szt. |

|---|---|

| Ogumienie do samochodów | 1200 |

| Układy hamulcowe do samochodów | 250 |

| Gotowe samochody | 150 |

| Silniki samochodowe | 17 |

Na palecie EUR utworzono ładunek składający się z trzech warstw kartonów o wymiarach: 400 x 300 x 300 mm (dł. x szer. x wys.). Jaka jest wysokość paletowej jednostki ładunkowej?

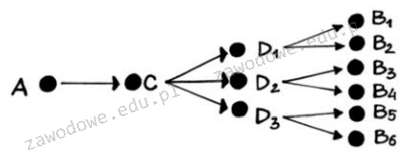

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

Na przedstawionych rysunkach do wyrównania poziomów między rampą załadowczą a powierzchnią ładunkową pojazdu wykorzystano

Wskaż właściwą sekwencję działań w analizie sieci dostaw.

Zapas sezonowy powstaje, gdy

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się