Pytanie 1

Wpływ wartości oraz korzyści materialnych uzyskanych lub należnych w związku z prowadzoną działalnością logistyczną określamy jako

Wynik: 3/40 punktów (7,5%)

Wymagane minimum: 20 punktów (50%)

Wpływ wartości oraz korzyści materialnych uzyskanych lub należnych w związku z prowadzoną działalnością logistyczną określamy jako

System łączący komunikację głosową oraz świetlną, w którym po uruchomieniu zlecenia miejsce składowania jest oznaczane ruchomym światłem, a informacja o liczbie przedmiotów do pobrania jest przekazywana przez słuchawki, określany jest jako

Kto zajmuje się planowaniem, realizacją i kontrolą efektywnego oraz sprawnego obiegu strumieni materialnych, informacyjnych i decyzyjnych?

Jakie będzie pole powierzchni modułu przechowalniczego, jeśli paletowe jednostki ładunkowe są ułożone prostopadle na paletach przemysłowych o wymiarach 1 200 x 1 000 mm oraz droga manipulacyjna ma szerokość 3 m?

Ile minimum opakowań należy dostarczyć do magazynu, aby zrealizować zamówienie na 870 sztuk wiertarek?

| Nazwa zapasu | Stan magazynowy [szt.] |

|---|---|

| Wiertarki w opakowaniu – gotowy towar | 110 |

| Wiertarki | 1200 |

| Obudowa wiertarki | 55 |

| Opakowania | 200 |

Specjalistyczna funkcja w magazynie, która polega na łączeniu produktów pochodzących z różnych zakładów w przesyłki według zamówień klientów, to

Znak umieszczony na samochodzie przeznaczonym do transportu towarów niebezpiecznych oznacza, że transportowane materiały są

Jaki procent zamówień w magazynie jest poprawnie zrealizowanych, jeśli wynosi on 90%? Ile zamówień zostało zrealizowanych, jeśli liczba zamówień niepełnych wynosi 20?

Przedstawiony znak dotyczy nakazu stosowania ochrony

Firma działająca przez 7 dni w tygodniu ma dostarczyć zamówione wyroby 20 stycznia. Proces produkcji, który potrwa 6 dni, musi się zakończyć w dniu przed dostawą. W którym dniu magazyn powinien przygotować materiały do wytwarzania zamówionych wyrobów gotowych, jeżeli musi to nastąpić dzień przed rozpoczęciem produkcji?

Która metoda określania wielkości dostaw zapewni realizację dostaw odpowiadających przewidywanemu całkowitemu zapotrzebowaniu w zaplanowanym okresie dla towarów, które charakteryzują się niskimi kosztami utrzymania zapasów oraz wysokimi kosztami realizacji dostawy?

Brak odpowiedzi na to pytanie.

Na dzień 1 maja stan magazynowy materiału X wynosił 250 kg, natomiast w ciągu miesiąca do magazynu dostarczono dodatkowe 500 kg materiału X. Od 1 czerwca rozpoczęto produkcję, w której potrzebne jest utrzymanie zapasu na poziomie 800 kg materiału X. W magazynie wystąpił

Brak odpowiedzi na to pytanie.

Przedsiębiorstwo spedycyjne zleciło obsługę ładunku w porcie kontenerowym i załadunek na statek. Ładunkiem jest drobnica zjednostkowana w postaci 11 palet i masie 11 t. W zakres usługi wchodzi: rozładunek z wagonów kolejowych, konsolidacja ładunku w kontenerze oraz załadunek na statek. Oblicz koszt usługi.

| Wykonywane czynności | Stawki |

|---|---|

| Przeładunek w relacji środek transportu lądowego – magazyn | USD 8,00/t |

| Napełnianie kontenerów drobnicą | USD 10,00/t |

| Przeładunek pośredni kontenerów w relacji plac składowy – burta statku | USD 56,00/20' kont. |

Brak odpowiedzi na to pytanie.

Z produkcji do magazynu dostarczono 100 sztuk gotowego wyrobu. W celu potwierdzenia tego zdarzenia w firmie należy sporządzić dokument

Brak odpowiedzi na to pytanie.

Który z wymienionych dokumentów potwierdzających transakcję zakupu i sprzedaży zawiera między innymi informacje o stronach transakcji, ceny jednostkowe netto oraz całkowitą wartość brutto sprzedaży?

Brak odpowiedzi na to pytanie.

Hurtownia sprzedała towary zgodnie z zestawieniem zamieszczonym w tabeli. Oblicz odpowiednio kwotę podatku VAT oraz wartość brutto za sprzedane towary.

| Nazwa towaru | Cena jednostkowa netto [zł] | Stawka podatku VAT [%] | Liczba sprzedanych towarów [szt.] |

|---|---|---|---|

| Płyn hamulcowy | 16,00 | 23 | 20 |

| Płyn do chłodnic | 33,00 | 23 | 10 |

Brak odpowiedzi na to pytanie.

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

Brak odpowiedzi na to pytanie.

W tabeli zamieszczono koszty magazynowania towarów w III kwartale 2006 roku. W wyniku zmniejszenia powierzchni magazynowej w IV kwartale koszty składowania towarów wzrosną o 1%. Ustal wysokość kosztów magazynowania towarów o tej samej wartości i niezmienionym stanie w IV kwartale.

| okres | Planowane koszty | |

|---|---|---|

| Stałe w PLN | Zmienne w PLN | |

| IV kwartał | 1 000 | 2 000 |

Brak odpowiedzi na to pytanie.

Masa przedmiotów podnoszonych i przenoszonych przez jednego pracownika - mężczyznę, przy pracy stałej, nie może przekraczać

| Normy dźwigania i przenoszenia ładunków | ||||||

|---|---|---|---|---|---|---|

| Praca | Młodociani | Kobiety | Mężczyźni | |||

| Dziewczęta | Chłopcy | Kobiety w ciąży | Kobiety | Mężczyźni | Przenoszenie zespołowe | |

| Stała | 8 kg | 12 kg | 3 kg | 12 kg | 30 kg | max. 25 kg/1 os. |

| Dorywcza (max. 4 godz.) | 14 kg | 20 kg | 5 kg | 20 kg | 50 kg | max. 42 kg/1 os. |

Brak odpowiedzi na to pytanie.

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

Brak odpowiedzi na to pytanie.

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

Brak odpowiedzi na to pytanie.

Metoda FIFO odnosi się do zasady wydawania towarów z magazynu, która opiera się na

Brak odpowiedzi na to pytanie.

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie EUR o wymiarach 1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Jakie są wymiary (długość x szerokość) kartonów ułożonych na palecie?

Brak odpowiedzi na to pytanie.

Którą metodę wydań stosuje magazyn Hurtowni PAPIRUS zgodnie z zapisami w przedstawionej kartotece magazynowej?

| KARTOTEKA MAGAZYNOWA | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Pieczęć firmy: | Hurtownia PAPIRUS ul. Długa 34 87-100 Toruń | Nazwa: kalkulator KTM/symbol indeksu: k/15-87 Jednostka miary: szt. | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena ewidencyjna [zł] | Ilość (szt.) | Wartość (zł) | ||||

| Przychód | Rozchód | Zapas | Przychód | Rozchód | Zapas | ||||

| 1. | 02.06.2021 r. | PZ 216/2021 | 8,00 | 7 500 | - | 7 500 | 60 000,00 | - | 60 000,00 |

| 2. | 04.06.2021 r. | WZ 310/2021 | 8,00 | - | 4 000 | 3 500 | - | 32 000,00 | 28 000,00 |

| 3. | 08.06.2021 r. | WZ 319/2021 | 8,00 | - | 1 500 | 2 000 | - | 12 000,00 | 16 000,00 |

| 4. | 09.06.2021 r. | PZ 221/2021 | 8,20 | 5 000 | - | 7 000 | 41 000,00 | - | 57 000,00 |

| 5. | 10.06.2021 r. | PZ 224/2021 | 7,90 | 3 000 | - | 10 000 | 23 700,00 | - | 80 700,00 |

| 6. | 14.06.2021 r. | WZ 321/2021 | 7,90 | - | 2 500 | 7 500 | - | 19 750,00 | 60 950,00 |

Brak odpowiedzi na to pytanie.

W magazynach chłodniczych komory są podzielone na przestrzenie charakteryzujące się wysoką izolacyjnością termiczną oraz paroszczelnością. Komora, zgodnie z klasyfikacją opartą na temperaturze panującej w jej wnętrzu, o zakresie temperatur od -5 do -10°C, określana jest jako komora

Brak odpowiedzi na to pytanie.

Przy wymianie zniszczonego elementu regału w magazynie wysokiego składowania, powinno się

Brak odpowiedzi na to pytanie.

Wyznacz wskaźnik zaspokojenia potrzeb zapasem, jeżeli przeciętny miesięczny popyt na towar wynosi 1 200 szt., a przeciętny stan zapasów to 600 szt.

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

System lokalizacji towarów w magazynie, który zakłada umieszczanie najczęściej pobieranych artykułów w bliskiej odległości od strefy wydań, natomiast pozycje asortymentowe rzadko pobierane są umieszczane dalej w strefie składowania, odpowiada kryterium

Brak odpowiedzi na to pytanie.

Jaką sieć dystrybucyjną powinien wybrać producent, który zamierza prowadzić działalność dystrybucyjną bez korzystania z pośredników?

Brak odpowiedzi na to pytanie.

Dla artykułów, których długość znacząco przewyższa inne wymiary gabarytowe i wynosi więcej niż 1,2 m, tworzy się jednostki ładunkowe

Brak odpowiedzi na to pytanie.

Podstawowy plan, na podstawie którego wyznacza się ilości oraz terminy produkcji poszczególnych produktów w ustalonym (średnim) okresie czasu, stanowiącym fundament wstępnego planu wykorzystania możliwości produkcyjnych, nazywa się

Brak odpowiedzi na to pytanie.

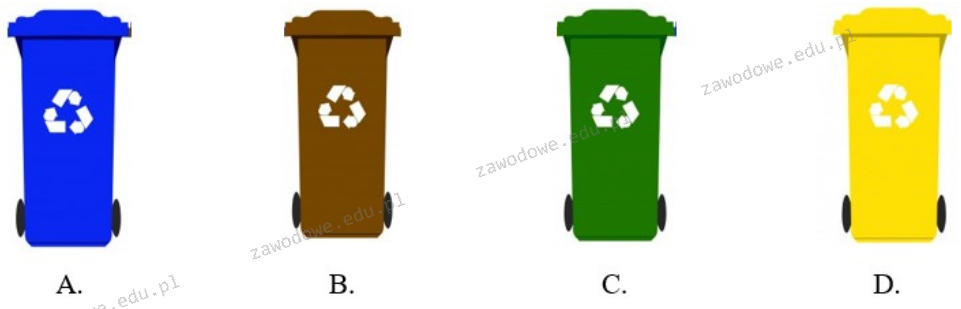

Do pojemnika w którym kolorze należy wrzucać puszki po napojach i konserwach?

Brak odpowiedzi na to pytanie.

Seryjny numer przesyłki oznacza się skrótem

Brak odpowiedzi na to pytanie.

Ile opakowań kartonowych o zewnętrznych wymiarach 400 x 400 x 400 mm można ustawić w dwóch warstwach na palecie EURO?

Brak odpowiedzi na to pytanie.

Po przeprowadzonej inwentaryzacji stwierdzono niedobór zapasów o wartości 3 500,00 zł. Zgodnie z umową o wspólnej odpowiedzialności materialnej pani Patrycja Wolna zostanie obciążona kwotą

| UMOWA O WSPÓLNEJ ODPOWIEDZIALNOŚCI MATERIALNEJ (fragment) | |

|---|---|

| 1. | Pracownicy przyjmują łącznie wspólną odpowiedzialność materialną za szkody spowodowane niedoborem w powierzonym mieniu z obowiązkiem wyliczenia się. |

| 2. | Odpowiedzialność materialna pracowników w odniesieniu do każdego poszczególnego odpowiedzialnego materialnie pracownika wynosi Katarzyna Borowska – 35% poniesionej przez Pracodawcę szkody. Patrycja Kowalska – 30% poniesionej przez Pracodawcę szkody. Danuta Nowak – 15% poniesionej przez Pracodawcę szkody. Patrycja Wolna – 20% poniesionej przez Pracodawcę szkody. |

Brak odpowiedzi na to pytanie.

Obszar logistyki związany z ponownym wykorzystaniem odpadów generowanych w procesach zaopatrzenia, produkcji, dystrybucji oraz konsumpcji definiujemy jako

Brak odpowiedzi na to pytanie.

W tabeli przedstawiono wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Podaj liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 15 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Brak odpowiedzi na to pytanie.

Jak nazywa się obszar wiedzy zajmujący się adaptacją maszyn i urządzeń do potrzeb fizycznych oraz psychicznych ludzi?

Brak odpowiedzi na to pytanie.

Firma transportowa realizuje przewozy kontenerów na trasie Gdynia-Warszawa-Gdynia. W maju 2013 roku firma poniosła koszty stałe na wszystkie zrealizowane przewozy w kwocie 4 000 zł, a koszty zmienne wyniosły 3,50 zł za 1 km. Jakie były łączne koszty na 1 km, jeśli firma zrealizowała 10 kursów w obie strony, a odległość pomiędzy Gdynią a Warszawą wynosi 400 km?

Brak odpowiedzi na to pytanie.