Pytanie 1

Zgodnie z zasadą efektywnego gospodarowania odpadami, firma zajmująca się logistyką w branży meblarskiej podjęła działania mające na celu

Wynik: 14/40 punktów (35,0%)

Wymagane minimum: 20 punktów (50%)

Zgodnie z zasadą efektywnego gospodarowania odpadami, firma zajmująca się logistyką w branży meblarskiej podjęła działania mające na celu

Dwaj kierowcy będący w delegacji wydali łącznie 151,20 zł brutto za dwa noclegi. Stawka VAT na usługi hotelowe wynosi 8%. Podaj cenę netto za jeden nocleg.

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką metodę określania rozmiaru dostaw należy zastosować, jeśli mają one charakter cykliczny, dostępne środki transportu mają ustaloną nośność, a dostawca ustalił minimalną wielkość partii do wydania?

Na którym rysunku przedstawiono zasieki magazynowe?

System zarządzania zapasami oparty na poziomie informacyjnym polega na składaniu zamówień, gdy wolny zapas osiąga wartość

Rozchód wewnętrzny stanowi dokument, który potwierdza wydanie

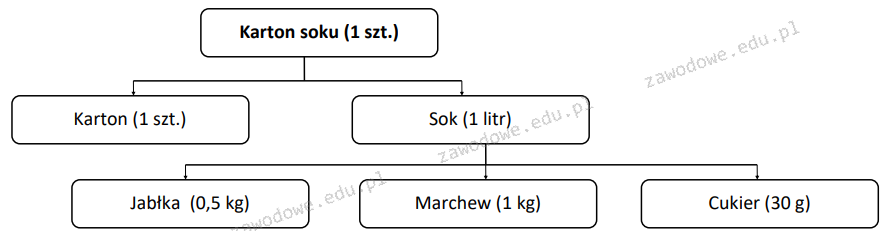

Korzystając z przedstawionego schematu, oblicz ile minimum kilogramów jabłek oraz marchwi należy zamówić, aby przedsiębiorstwo produkcyjne mogło zrealizować zamówienie na 1 500 sztuk soku w kartonie, jeżeli w magazynie znajduje się 150 szt. wyrobu gotowego oraz 13 kg jabłek.

Usytuowanie strefy przyjęć oraz wydań na przylegających do siebie ścianach strefy magazynowej określa układ

Przedstawiony symbol informuje, że opakowanie nadaje się do

W zbiornikach można przechowywać surowce

Który karton został poprawnie odłożony na regał magazynowy uwzględniając umieszczony na nim znak manipulacyjny?

Dokumenty potwierdzające wydania w magazynie, to

Zapas awaryjny to zapas

Wydatki na podstawowe wynagrodzenia członków zarządu firmy logistycznej klasyfikujemy jako koszty

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W procesie dystrybucji, obok przepływu towarów, występuje także strumień

Roczne ustalenia dotyczące sprzedaży oraz produkcji w odniesieniu do ilości i rodzaju różnych grup produktów definiuje

Jaką jednostkę ma wskaźnik rotacji zapasu?

Jakie będzie pole powierzchni modułu przechowalniczego, jeśli paletowe jednostki ładunkowe są ułożone prostopadle na paletach przemysłowych o wymiarach 1 200 x 1 000 mm oraz droga manipulacyjna ma szerokość 3 m?

Metoda FIFO odnosi się do zasady wydawania towarów z magazynu, która opiera się na

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Gdy w zakupionym towarze ujawnia się wada, klient ma prawo złożyć sprzedawcy reklamację w ramach rękojmi oraz zażądać na przykład odstąpienia od umowy, o ile

Optymalne wykorzystanie przestrzeni magazynowej w nowoczesnym obiekcie składowym przyczynia się do rozwoju jego

Warzywa mrożone powinny być składowane w odpowiednich magazynach

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Jakie jest zasięg działalności regionalnych centrów logistycznych?

Ile paletowych jednostek uda się załadować w ciągu pięciu dni, jeżeli magazyn funkcjonuje na trzech zmianach, a podczas jednej zmiany wydawanych i załadowanych na środki transportu jest średnio 320 pjł?

Ogółem procesy logistyczne analizowane w kontekście całego kraju dotyczą

Który znak umieszczony na opakowaniu towaru informuje, że ładunek należy chronić przed wilgocią?

Jaką sieć dystrybucyjną powinien wybrać producent, który zamierza prowadzić działalność dystrybucyjną bez korzystania z pośredników?

W procesie organizacji zadań transportowych czynnik, który zależy od spedytora i ma wpływ na przebieg transportu, to

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Dokumentem transportowym, który stanowi dowód na zawarcie umowy spedycji, jest

Aby zapakować produkt w detalicznej ilości nabywanej bezpośrednio przez klienta, konieczne jest wykorzystanie opakowań

Jaką zasadę reprezentuje metoda FIFO?

Rozpoznawanie towarów przy użyciu fal radiowych stanowi fundament funkcjonowania systemu

Przepływ zasobów przychodzących w firmie produkcyjnej obejmuje między innymi