Pytanie 1

W aplikacjach sterujących, wykonywanych przy użyciu sterownika PLC, do zapisywania sygnałów impulsowych oraz ich konwersji na sygnały trwałe (włączanie z samopodtrzymaniem) wykorzystuje się moduły

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

W aplikacjach sterujących, wykonywanych przy użyciu sterownika PLC, do zapisywania sygnałów impulsowych oraz ich konwersji na sygnały trwałe (włączanie z samopodtrzymaniem) wykorzystuje się moduły

Jaki rodzaj zaworu powinien zostać zainstalowany w systemie, aby umożliwić przepływ medium wyłącznie w jednym kierunku?

W maszynach wirujących można zdiagnozować nieosiowe położenie wałów, niewyważenie mas wirujących lub ugięcie wałów

Z odległości jednego metra można zarejestrować temperaturę obudowy urządzenia

Pracownik obsługujący urządzenia pneumatyczne generujące wibracje powinien mieć na sobie

Aby sprawdzić stan bezpieczników, znaleźć niedokręcone złącza oraz zidentyfikować przegrzane elementy instalacji bez konieczności wyłączania zasilania, należy wykorzystać

Jakie znaczenie mają parametry zaworu pneumatycznego rozdzielającego: Gl/8; 550 Nl/min; 12 V AC; 3 VA w podanej kolejności?

Jakie urządzenie jest wykorzystywane do pomiaru kąta?

Poniższy zapis w metodzie Grafcet oznacza otwarcie zaworu 1V1

| D | Otworzyć zawór 1V1 t = 2s |

Osoba obsługująca urządzenie generujące drgania, takie jak młot pneumatyczny, powinna być przede wszystkim wyposażona

Który z podanych materiałów znajduje zastosowanie w konstrukcjach spawanych?

Aby zdemontować stycznik zamocowany na szynie, należy wykonać czynności w odpowiedniej kolejności:

Jaki typ licencji pozwala na używanie oprogramowania przez określony czas, po którym konieczna jest rejestracja lub usunięcie go z komputera?

Jakiego typu silnik należy wykorzystać do zasilania systemu, który wymaga bardzo wysokiego momentu rozruchowego (przekraczającego moment znamionowy)?

Czynniki zagrażające zdrowiu ludzi, związane z użyciem urządzeń hydraulicznych, są w głównej mierze spowodowane przez

W układzie do przygotowania sprężonego powietrza, reduktor ciśnienia

Filtr o charakterystyce pasmowo-zaporowej

Podczas naprawy pieca indukcyjnego pracownik doznał poparzenia ramienia. Jaką pomoc powinien otrzymać w pierwszej kolejności?

Stal używana do wytwarzania zbiorników ciśnieniowych oznaczana jest w symbolu głównym literą

Środek gaśniczy, który może być zastosowany do likwidacji wszystkich kategorii pożarów i nie powoduje znacznych, nieodwracalnych uszkodzeń, na przykład w przypadku gaszenia sprzętu komputerowego, to

Silnik elektryczny generuje hałas z powodu kontaktu wentylatora z osłoną wentylacyjną. Aby obniżyć poziom hałasu, należy

Aby zachować odpowiedni poziom ciśnienia w systemach hydraulicznych, wykorzystuje się zawory

W jaki sposób można aktywować samowzbudną, bocznikową prądnicę prądu stałego, która nie uruchamia się z powodu braku magnetyzmu szczątkowego?

Na obudowie urządzenia wystąpiło niebezpieczne napięcie dotykowe. Który wyłącznik zredukowałby zasilanie urządzenia, gdy ktoś dotknie jego obudowy?

Kolejność montażu silnika elektrycznego w wiertarce stołowej powinna być następująca:

W rezystancyjnych termometrach (oporowych) wykorzystuje się zjawisko związane ze zmianą

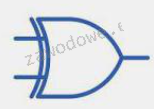

Rysunek przedstawia symbol graficzny bramki

Jakie czynności nie są wykonywane w trakcie dopasowywania komponentów podczas montażu systemów mechatronicznych?

Co znaczy zaświecenie czerwonej diody oznaczonej skrótem BATF na panelu kontrolnym sterownika PLC?

Lampka sygnalizacyjna RUN w programowalnym sterowniku PLC wskazuje, że

Co może się zdarzyć, gdy w trakcie montażu silnika trójfazowego nastąpi przerwanie przewodu ochronnego PE?

Jakie urządzenie stosowane do zasilania silnika indukcyjnego potrafi regulować częstotliwość wyjściową?

Pomiary izolacyjności w instalacjach elektrycznych realizuje się

Której z podanych metod nie wykorzystuje się do trwałego łączenia elementów wykonanych z plastiku?

W miarę wzrostu współczynnika lepkości oleju używanego w systemach hydraulicznych, jakie zmiany zachodzą w lepkości oleju?

Jaki środek smarny powinien być regularnie uzupełniany w smarownicy sprężonego powietrza?

Pralka automatyczna nie reaguje po naciśnięciu przycisku zasilania. Co może być przyczyną takiej sytuacji?

Podczas instalacji systemu z kontrolerem PLC, przewody magistrali Profibus powinny

Po wyczyszczeniu filtra używanego do wstępnego oczyszczania powietrza, kondensat należy

Podsystem mechatroniczny prasy hydraulicznej został wyposażony w terminal HMI. To urządzenie nie pozwala jedynie