Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie są rodzaje odpadów?

Stosowanie optymalnej wielkości zamówienia prowadzi do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W systemie portowym do wyładunku pełnych kontenerów ze statku na brzeg, przeprowadza się kontrolę

System produkcji, w którym wyroby są wytwarzane w ustalonym porządku, z zachowaniem stałego interwału pomiędzy kolejnych uruchomieniami lub zakończeniami serii tych samych produktów, dotyczy produkcji

Oblicz czas potrzebny na przewóz przesyłki kurierskiej z punktu A do punktu B, gdy odległość pomiędzy tymi punktami wynosi 180 km, a średnia prędkość wynosi 75 km/h?

Przedstawiona tabela zawiera opis karty

| Opis dokumentu przepływów produkcyjnych |

|---|

| Dokument przedstawiający przebieg procesu produkcji wyrobu gotowego. Zawiera on wszelkie informacje dotyczące ciągu operacji, które należy wykonać w odpowiedniej kolejności, aby z materiałów i półfabrykatów wytworzyć wyrób gotowy. Przebieg operacji produkcyjnych jest uzupełniony o czasy trwania poszczególnych etapów, zgodnie z marszrutą technologiczną. Dokument ten zawiera również informacje dotyczące materiałów i komponentów niezbędnych do wykonania wyrobu gotowego. |

Która z metod zarządzania zapasami umożliwia firmom produkcyjnym utrzymanie stanów magazynowych bliskich zera?

Dokumentem, który potwierdza przyjęcie nabytego towaru do magazynu, jest

Jaką wartość miała dostawa do punktu sprzedaży detalicznej, jeżeli początkowy stan magazynowy wynosił 1 200 szt., sprzedaż wyniosła 900 szt., a końcowy stan to 500 szt.?

Jak długo potrwa proces rozładunku pojazdu, który przywiózł do magazynu 34 paletowe jednostki ładunkowe (pjł), jeżeli cykl pracy wózka widłowego, polegający na pobraniu 1 pjł z pojazdu, przetransportowaniu go do strefy składowania i powrocie do pojazdu, trwa 2,5 minuty?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Produkty głęboko mrożone, takie jak lody czy ryby, powinny być przechowywane w temperaturze

Jakie są rodzaje odpadów?

Ile paletowych jednostek uda się załadować w ciągu pięciu dni, jeżeli magazyn funkcjonuje na trzech zmianach, a podczas jednej zmiany wydawanych i załadowanych na środki transportu jest średnio 320 pjł?

W pierwszym etapie procesu dystrybucji zachodzi

Firma otrzymała do magazynu jabłka, pomarańcze oraz cukier, z których przygotuje 6 litrów zamówionego soku owocowego. W ostatnim etapie produkcji do magazynu zwrócono 0,5 kg jabłek, 0,3 kg pomarańczy oraz 1 kg cukru. Jaką informację o wydaniu z magazynu trzeba wpisać w dokumencie WZ?

Co oznacza gestia transportowa?

Zakład produkujący samochody otrzymał zamówienie na wykonanie 70 samochodów. Ustal, na podstawie danych zawartych w tabeli, ile silników powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Przy obliczeniach należy uwzględnić zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Akumulator | 80 | 10 |

| Koła | 300 | 20 |

| Silnik | 50 | - |

| Szyba przednia | 30 | - |

Przedstawiony na opakowaniu znak graficzny oznacza

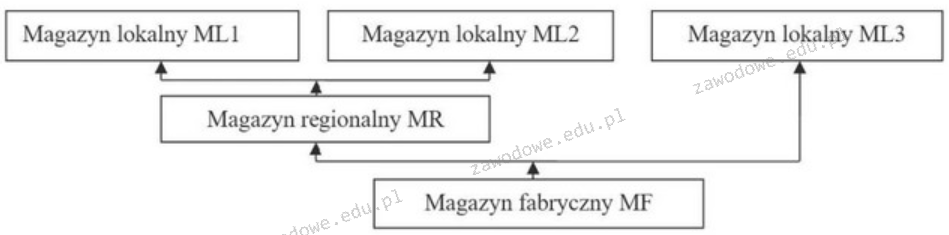

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

W analizowanym okresie przedsiębiorstwo logistyczne poniosło następujące wydatki: - transport: 200 zł - załadunek: 100 zł - przechowywanie: 10 zł - formalności celne: 120 zł Koszty transportu ładunku od dostawcy do klienta wynoszą

W sytuacji, gdy list przewozowy zawiera informację "1098 ALKOHOL ALLILOWY, 6.1, i ADR", dotycząca transportowanego ładunku, jakie dokumenty powinien dodać logistyk do przesyłki?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zamówienie nie obejmuje

Do typów magazynów półotwartych zaliczają się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która z niżej podanych grup charakteryzuje zadania ekologistyki?

| Grupa 1 | Grupa 3 |

|

|

| Grupa 2 | Grupa 4 |

|

|

Jakie będzie roczne wskaźnik kosztów utrzymania przestrzeni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, powierzchnia użytkowa magazynu to 400 m2, a całkowite roczne wydatki na magazynowanie wynoszą 280 000,00 zł?

Na terminalu przeładowywane są kontenery 20’ (6,1 x 2,4 x 2,6 m). Które urządzenie należy wybrać do załadunku kontenerów na wagony, jeżeli w każdym kontenerze znajduje się ładunek o masie 20 ton?

| Urządzenie 1. | Urządzenie 2. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 8 m Wysokość podnoszenia – 10 m | ||

| Urządzenie 3. | Urządzenie 4. | ||

| Udźwig – 45 ton Rozstaw spreadera – do 4,5 m Wysokość podnoszenia – 15 m | Udźwig – 35 ton Rozstaw spreadera – do 5,5 m Wysokość podnoszenia – 10 m |

Ekonomiczna wielkość dostawy to zasada, która spełnia kryterium

Cykl produkcyjny to okres, który trwa

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

W ramach systemu logistycznego - z uwagi na układ obiektów - pojawia się infrastruktura

Strategia, która opiera się na planowaniu zapotrzebowania na materiały w oparciu o przewidywany popyt, aby zgromadzić niezbędne surowce do produkcji (zapasy) w jednym miejscu, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

System MRP jest powiązany z planowaniem zapotrzebowania

Cyklem dostaw realizowanym przez dostawcę określamy czas, który mija od momentu

Aby biologicznie przetworzyć opakowania, stosuje się proces kompostowania. Do tej metody nadają się