Pytanie 1

Zastosowanie zasady wyznaczania rozmiaru partii dostawy na podstawie formuły Wilsona umożliwia wykorzystanie metod uzupełniania zapasów

Wynik: 10/40 punktów (25,0%)

Wymagane minimum: 20 punktów (50%)

Zastosowanie zasady wyznaczania rozmiaru partii dostawy na podstawie formuły Wilsona umożliwia wykorzystanie metod uzupełniania zapasów

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

Kolejność działań technologicznych w procesie produkcji, począwszy od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

Znak przedstawiony na rysunku oznacza ostrzeżenie przed

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który system komputerowy umożliwia integrację wszystkich procesów zachodzących w firmie na różnych poziomach?

W wyniku integracji działań gospodarczych państw Unii Europejskiej w obszarze logistyki doszło do konsolidacji zarządzania zasobami w materiały i surowce do produkcji, transportem materiałów oraz dystrybucją produktów gotowych. Umożliwiło to stworzenie

Racjonalne zarządzanie pozostałościami po produkcji wiąże się z eliminowaniem

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

Przykładem opakowania, które służy do tworzenia jednostek ładunkowych w magazynach oraz podczas transportu, jest

Koszty związane z utrzymaniem magazynu klasyfikowane są jako

Zasada handlowa zawarta w kontrakcie między stronami, definiująca obowiązek sprzedającego do udostępnienia towaru kupującemu na terenie odbiorcy (np. w zakładzie), określana jest terminem

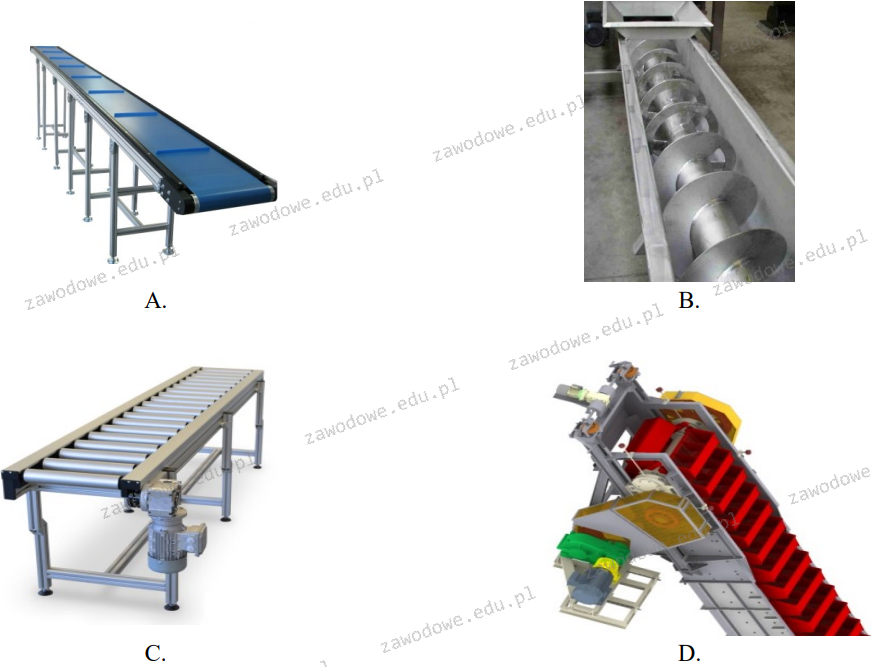

Na którym rysunku przedstawiono przenośnik rolkowy?

Wydatki na wynagrodzenia pracowników magazynowych w pierwszym kwartale wyniosły 24 000 zł. Jeśli w styczniu zatrudnionych było 4 pracowników, w lutym 5, a w marcu 3, to jaki był średni miesięczny wskaźnik kosztów zatrudnienia jednego pracownika magazynowego?

Producent makaronu przechowuje mąkę w swoim magazynie?

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

Zaplanuj liczbę środków transportu na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średni czas transportu 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

W zakładzie produkcyjnym opracowano plan wykorzystania przestrzeni magazynowej, który obejmuje następujące etapy. Do działań charakterystycznych dla etapu przyjęcia należą

Na podstawie zamieszczonego cennika oblicz koszt przewozu 20 ton ładunku na odległość 200 km.

| Cennik | |

|---|---|

| ładunek do 3,5 t: 0,20 zł/tkm ładunek do 6,5 t: 0,22 zł/tkm ładunek do 12,0 t: 0,25 zł/tkm ładunek do 15,0 t: 0,27 zł/tkm ładunek do 24,0 t: 0,30 zł/tkm | |

Intensywna strategia dystrybucji jest stosowana w sprzedaży

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Dział zajmujący się planowaniem określił ilość zużycia materiałów na podstawie norm produkcyjnych w odniesieniu do zaplanowanej produkcji miesięcznej. Aby ustalić zamówienie na konieczne materiały, potrzebne będą dane takie jak

Na podstawie tabeli ustal miesięczną strukturę kosztów logistyki w przedsiębiorstwie produkcyjnym.

| Rodzaj kosztu | Kwota kosztów (zł) |

|---|---|

| Koszty transportu obcego | 1 500,00 |

| Koszty transportu własnego | 4 000,00 |

| Koszty zapasów | 2 500,00 |

| Koszty funkcjonowania magazynów | 2 000,00 |

Które opakowanie powinno zostać wybrane do przechowywania 120 sztuk wyrobów gotowych o wymiarach 55 x 35 x 14 cm (długość x szerokość x wysokość), jeżeli wyroby w opakowaniu mają być piętrzone w 3 warstwach i przechowywane w pionie?

| Opakowanie 1. | Opakowanie 2. | Opakowanie 3. | Opakowanie 4. |

|---|---|---|---|

| – długość: 600 mm – szerokość: 320 mm – wysokość: 500 mm – w magazynie: 20 szt. | – długość: 600 mm – szerokość: 400 mm – wysokość: 500 mm – w magazynie: 50 szt. | – długość: 600 mm – szerokość: 350 mm – wysokość: 150 mm – w magazynie: 40 szt. | – długość: 600 mm – szerokość: 320 mm – wysokość: 400 mm – w magazynie: 10 szt. |

| B. | C. | D. |

W logistyce procesu dystrybucyjnego występują zapasy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Korzystając z informacji zamieszczonych w tabelach, określ którego dnia Centrum dystrybucji I powinno złożyć zamówienie na dostawę.

| Informacje dotyczące sieci dostaw | |||

|---|---|---|---|

| Wyszczególnienie | Zapas początkowy [szt.] | Wielkość dostawy [szt.] | Czas dostawy [dzień] |

| Centrum dystrybucji I | 230 | 100 | 2 |

| Centrum dystrybucji II | 130 | 50 | 1 |

| Magazyn centralny | 200 | 300 | 4 |

| Informacje dotyczące zapotrzebowania brutto w Centrum dystrybucji i | ||||||||

|---|---|---|---|---|---|---|---|---|

| Wyszczególnienie | Dzień | |||||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| Potrzeby brutto [szt.] | 30 | 50 | 40 | 20 | 50 | 30 | 20 | 40 |

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

W systemie kontroli ciągłej monitorowanie poziomu zapasów oraz podejmowanie odpowiednich decyzji odbywa się

Rysunek przedstawia magazyn

Jakie zestawienie pokazuje właściwą sekwencję procesów w łańcuchu dostaw?

Jaki rodzaj transportu wewnętrznego cechuje się stałym ruchem?

W którym magazynie najefektywniej wykorzystywana jest przestrzeń w strefie składowania?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Pojemność strefy składowania: 4 000 m3 Przeciętna objętość ładunku: 3 000 m3 | Pojemność strefy składowania: 3 000 m3 Przeciętna objętość ładunku: 2 100 m3 | Pojemność strefy składowania: 12 000 m3 Przeciętna objętość ładunku: 7 200 m3 | Pojemność strefy składowania: 9 000 m3 Przeciętna objętość ładunku: 8 100 m3 |

Przedstawiony znak, umieszczony na opakowaniu produktu, informuje, że

Jakie są poprawne etapy procesu dystrybucji w odpowiedniej kolejności?

Która z metod zarządzania zapasami umożliwia firmom produkcyjnym utrzymanie stanów magazynowych bliskich zera?

W kontekście terminowego zrealizowania zamówienia, dział montażu podwozi przyczep rolniczych przekazał zlecenie produkcyjne do działu montażu nadwozi w celu wykonania gotowych wyrobów na dzień następny. Zaprezentowany sposób realizacji przepływów materiałowych ilustruje zastosowanie techniki

System MRP odnosi się do planowania

Przedstawiona tabela zawiera opis karty

| Opis dokumentu przepływów produkcyjnych |

|---|

| Dokument przedstawiający przebieg procesu produkcji wyrobu gotowego. Zawiera on wszelkie informacje dotyczące ciągu operacji, które należy wykonać w odpowiedniej kolejności, aby z materiałów i półfabrykatów wytworzyć wyrób gotowy. Przebieg operacji produkcyjnych jest uzupełniony o czasy trwania poszczególnych etapów, zgodnie z marszrutą technologiczną. Dokument ten zawiera również informacje dotyczące materiałów i komponentów niezbędnych do wykonania wyrobu gotowego. |

Międzynarodowa organizacja non-profit, która zajmuje się tworzeniem standardów w obszarze zarządzania łańcuchem dostaw oraz popytem, to