Pytanie 1

Aby uzyskać przewagę na rynku, przedsiębiorstwa współpracujące z Centrum logistycznym wspólnie stworzyły strategię działania, podejmowania decyzji oraz zarządzania zasobami. Przedstawione relacje są przykładem zarządzania

Wynik: 14/40 punktów (35,0%)

Wymagane minimum: 20 punktów (50%)

Aby uzyskać przewagę na rynku, przedsiębiorstwa współpracujące z Centrum logistycznym wspólnie stworzyły strategię działania, podejmowania decyzji oraz zarządzania zasobami. Przedstawione relacje są przykładem zarządzania

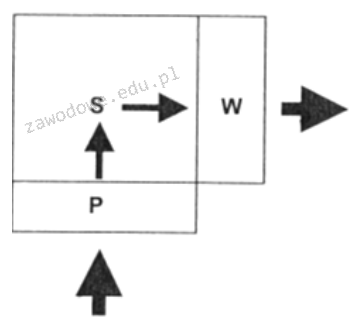

Przedstawiony symbol graficzny oznacza

Zbiór działań realizowanych przez wyznaczoną grupę pracowników, których celem jest zapewnienie klientom dostępu do produktów w odpowiedniej jakości, ilości, miejscu oraz czasie, odbywa się w obrębie

Do konstrukcji magazynowych półotwartych zalicza się

Jaką maksymalną liczbę pudełek kartonowych o wymiarach 100 x 100 x 200 mm można ustawić w pionie, aby wypełnić przestrzeń regałową o wymiarach 1200 x 800 x 1200 mm?

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

Dział zajmujący się planowaniem określił ilość zużycia materiałów na podstawie norm produkcyjnych w odniesieniu do zaplanowanej produkcji miesięcznej. Aby ustalić zamówienie na konieczne materiały, potrzebne będą dane takie jak

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Całkowite wydatki na przechowywanie towarów w danym czasie wyniosły 8 000 zł, a wartość obrotu magazynowego obliczona na podstawie rozchodu osiągnęła 2 000 szt. Jaki jest koszt jednostkowy przechowywania towarów?

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

W przedsiębiorstwie "Ada" dokonano analizy miesięcznego zapotrzebowania na materiały. Z analizy wynika, że na początku miesiąca zapas wynosił 20 000 szt., w trakcie miesiąca przyjęto dostawy 400 000 szt. materiałów. W tym samym czasie zużyto do produkcji 350 000 szt. Ile sztuk materiałów pozostało w magazynie na zakończenie miesiąca?

Który układ technologiczny magazynu przedstawiono na rysunku?

Które towary należy zaliczyć do grupy C zgodnie z przedstawioną w tabeli analizą wyników ABC zapasów w magazynie.

| Wyniki analizy ABC zapasów w magazynie | |||||

|---|---|---|---|---|---|

| Asortyment | Cena [zł] | Sprzedaż [szt.] | Wartość sprzedaży [zł] | Udział w sprzedaży [%] | Skumulowany udział w sprze-daży [%] |

| Kawa z mlekiem | 8,5 | 190 | 1615 | 24,70 | 24,70 |

| Kawa czarna | 8 | 170 | 1360 | 20,80 | 45,51 |

| Herbata czarna | 5,5 | 110 | 605 | 9,25 | 54,76 |

| Czekolada z mlekiem | 11 | 95 | 1045 | 15,98 | 70,75 |

| Cappuccino | 9 | 85 | 765 | 11,70 | 82,45 |

| Espresso | 8 | 80 | 640 | 9,79 | 92,24 |

| Herbata cytrynowa | 6 | 40 | 240 | 3,67 | 95,91 |

| Herbata malinowa | 6 | 30 | 180 | 2,75 | 98,66 |

| Mleko | 3,5 | 25 | 87,5 | 1,34 | 100,00 |

Pracownik magazynu złamał nogę w trakcie pracy. Jak powinna wyglądać prawidłowa sekwencja działań osoby udzielającej pierwszej pomocy?

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

Jakie urządzenie modyfikuje kierunek transportu materiału na automatycznej linii montażowej?

Podmioty transportowe o ograniczonym zasięgu, działające w sposób ciągły, które są stosowane w transporcie wewnętrznym do przenoszenia ładunków oraz osób w pionie, poziomie i pod kątem, określamy mianem

Głównym zamiarem udzielania pierwszej pomocy nie jest

Roczne wydatki na magazynowanie wynoszą 156 000 zł. Jakie są koszty związane z obsługą jednej palety w magazynie, jeżeli tygodniowy przepływ palet przez magazyn ustala się na 100 palet, a rok liczy 52 tygodnie?

Porty lotnicze, biorąc pod uwagę ich zasięg, dzielą się na:

Na podstawie informacji o warunkach przechowywania ryb i produktów rybnych określ, w którym magazynie można przechowywać konserwy rybne.

| Warunki przechowywania ryb i produktów rybnych | |

|---|---|

| Grupa towarowa | Temperatura przechowywania [°C] |

| Ryby i produkty rybne świeże | -1÷3 |

| Ryby i produkty rybne mrożone | poniżej -18 |

| Ryby i produkty rybne solone | -5÷5 |

| Ryby i produkty rybne marynowane | 0÷8 |

| Ryby i produkty rybne wędzone | 0÷10 |

| Konserwy rybne | 4÷25 |

| Wyroby garmażeryjne rybne | 0÷8 |

| Magazyn | Temperatura powietrza w magazynie [°C] |

|---|---|

| I. | -5 |

| II. | 0 |

| III. | 3 |

| IV. | 12 |

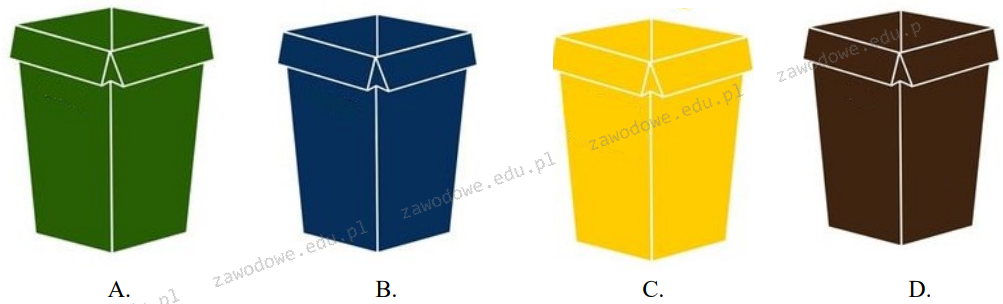

Do którego pojemnika należy wrzucać odpady z papieru, kartonu i tektury?

Opłata za usługi transportowe wynosi 2,44 zł/km brutto. Oblicz całkowity koszt usługi transportowej, jeżeli długość trasy to 150 km?

Firma zajmująca się dostawami na rynek krajowy nie dysponuje własnym zapleczem transportowym. Wraz z innymi firmami zawarła umowę o współpracy z przedsiębiorstwem transportowym. Opisane działania stanowią przykład

Organizowanie, monitorowanie oraz nadzorowanie zarówno dostaw surowców, jak i komponentów do produkcji, stanowi zadanie działu

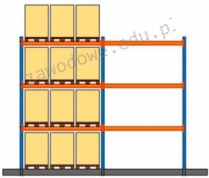

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie EUR o wymiarach 1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Jakie są wymiary (długość x szerokość) kartonów ułożonych na palecie?

Fragment, którego dokumentu jest przedstawiony na rysunku?

| Nazwa pozycji asortymentowej Noga drewniana | Indeks pozycji asortymentowej P-ND001 | |||||

| Lp. | Nazwa materiału | Indeks materiału | Ilość | |||

| 1. | Tarcica | M-TA001 | 1 | |||

| 2. | Okleina N | M-ON002 | 2 | |||

| 3. | Podkładka filcowa | M-PF008 | 4 | |||

| Lp. | Operacja | Stanowisko robocze | tpz [min] | tj [min] | ttr [min] | Grupa robocza |

| 1. | Struganie | Strugarka MSST 2000 | 7 | 3 | 0 | Produkcja N |

| 2. | Oklejanie | Oklejarka MSO 1500 | 10 | 2 | 0 | Produkcja N |

| 3. | Wiercenie | Wiertarka MSWR 550 | 5 | 1 | 0 | Produkcja N |

| 4. | Filcowanie | Filcarka MSF 200 | 2 | 1 | 0 | Produkcja N |

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zjawiska zachodzące w ramach całej gospodarki narodowej określamy jako

Na koniec miesiąca hurtownia posiadała 34 000 sztuk towaru. W minionym miesiącu zrealizowano sprzedaż na poziomie 2 800 sztuk, a dostawy wyniosły 960 sztuk. Zgodnie z zasadą bilansującą, zapas towaru na początku badanego miesiąca wyniósł

W zależności od liczby pośredników w różnych ogniwach dystrybucji wyróżnia się kanały

Pojazd korzystający z karencji TIR, który wyrusza z jednego kraju, jest - zgodnie z konwencją TIR - kontrolowany i otwierany w miejscu wywozu ładunku

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 komputerów. Ustal, tle procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Jeśli tygodniowy przeciętny stan magazynowy wynosi 600 sztuk, a przeciętny popyt to 1 200 sztuk, to jaki jest wskaźnik rotacji zapasu?

Zakład zajmujący się produkcją soku jabłkowego ma wybrać najlepszego dostawcę jabłek. Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 4 | 5 | 6 | 3 |

| B. | 4 | 4 | 3 | 4 |

| C. | 5 | 5 | 5 | 5 |

| D. | 6 | 4 | 5 | 3 |

Jakie jest procentowe wykorzystanie przestrzeni składowej o wymiarach 30 m długości i 20 m szerokości, jeśli zajmowana przez towary powierzchnia wynosi 480 m2?

Jednym ze sposobów na eliminację luki czasowej w dystrybucji jest

Dostosowanie zewnętrznych rozmiarów opakowań transportowych do wymiarów przestrzeni ładunkowej palet, wymiarów wewnętrznych kontenerów oraz objętości ładunkowej stosowanych środków transportu to