Pytanie 1

Wśród kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji można wymienić

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

Wśród kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji można wymienić

W procesie dystrybucji, obok przepływu towarów, występuje także strumień

Po przeprowadzonej inwentaryzacji stwierdzono niedobór zapasów o wartości 3 500,00 zł. Zgodnie z umową o wspólnej odpowiedzialności materialnej pani Patrycja Wolna zostanie obciążona kwotą

| UMOWA O WSPÓLNEJ ODPOWIEDZIALNOŚCI MATERIALNEJ (fragment) | |

|---|---|

| 1. | Pracownicy przyjmują łącznie wspólną odpowiedzialność materialną za szkody spowodowane niedoborem w powierzonym mieniu z obowiązkiem wyliczenia się. |

| 2. | Odpowiedzialność materialna pracowników w odniesieniu do każdego poszczególnego odpowiedzialnego materialnie pracownika wynosi Katarzyna Borowska – 35% poniesionej przez Pracodawcę szkody. Patrycja Kowalska – 30% poniesionej przez Pracodawcę szkody. Danuta Nowak – 15% poniesionej przez Pracodawcę szkody. Patrycja Wolna – 20% poniesionej przez Pracodawcę szkody. |

Dokumenty, które rejestrują operacje TPM w obszarze przyjęć magazynowych, to:

Zapas strategiczny w firmie produkcyjnej odnosi się do towarów

Średni miesięczny popyt na artykuły biurowe wynosi 80 sztuk. W pierwszym tygodniu wyniósł 20 sztuk, natomiast w trzecim tygodniu osiągnął 120 sztuk. Jakie są wskaźniki sezonowości dla pierwszego i trzeciego tygodnia?

Na rysunku przedstawiono

Magazyn dysponuje przestrzenią składowania o wielkości 14 500 m3. W przeciętnym czasie w tym magazynie umieszczony jest ładunek o pojemności 10 875 m3. Jakie jest przeciętne wykorzystanie strefy składowania?

Stan magazynowy pustaków na dzień 10 czerwca wynosi 8 500 szt. Zgodnie z danymi zawartymi w tabeli stan magazynowy pustaków na dzień 16 czerwca wynosi

| Obrót magazynowy pustaków w dniach 11-15 czerwca | ||

|---|---|---|

| Dokument magazynowy | Dzień wystawienia dokumentu | Wielkość obrotu [szt.] |

| PZ 14/06 | 11 czerwca | 22 400 |

| WZ 22/06 | 12 czerwca | 18 600 |

| WZ 24/06 | 14 czerwca | 11 500 |

| PZ 16/06 | 15 czerwca | 25 000 |

W magazynie towary są pakowane w kartony po 10 sztuk, a następnie układane na paletach, gdzie w każdej z pięciu warstw znajduje się 5 kartonów. Ile w pełni załadowanych pojazdów transportowych trzeba zarezerwować, aby jednorazowo przewieźć 20 000 sztuk towaru, jeśli w jednej jednostce transportowej mieści się 20 palet?

Jaką wartość netto osiągną 10-paletowe jednostki ładunkowe, gdy jednostkowa cena brutto wynosi 6,15 zł, a stawka VAT wynosi 23%?

Przedstawiony znak informuje, że towar nadaje się do

Dokument dołączony do zamówienia na dostawę towarów, który potwierdza wcześniej ustalone warunki dostaw oraz płatności, to

W jakiej funkcji dystrybucji dochodzi do nawiązywania relacji handlowych z klientami?

Na podstawie analizy wymagań sieci dystrybucji można stwierdzić, że:

- początkowy zapas sieci sprzedaży wynosił Zk = 2 250 szt.,

- sprzedano Z = 1 550 szt.,

- przyjęte dostawy osiągnęły łącznie D = 250 szt. Zapas dostępny wynosi zatem

Zbiór działań organizacyjnych, wykonawczych oraz handlowych mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Na podstawie podanej tabeli określ które z wymienionych towarów według klasyfikacji ABC (80/15/5%) zaliczają się do grupy C.

| Produkt | Skumulowana wartość zużycia [%] |

|---|---|

| Klocki drewniane | 31,84 |

| Lalka | 51,97 |

| Kolejka elektryczna | 67,12 |

| Układanka | 81,15 |

| Karty | 92,93 |

| Miś pluszowy | 95,86 |

| Tor samochodowy | 98,39 |

| Szachy | 100,00 |

Jaki dokument powinien być sporządzony w celu pobrania potrzebnych materiałów oraz surowców z magazynu na podstawie zlecenia produkcyjnego?

Na podstawie ich funkcji, magazyny klasyfikowane są na

W której beczce możliwe będzie umieszczenie 198 litrów oleju palmowego, jeżeli beczkę należy wypełnić w 90%?

| Beczka 1. | Beczka 2. | Beczka 3. | Beczka 4. | |

|---|---|---|---|---|

| Pojemność [litr] | 189 | 200 | 218 | 220 |

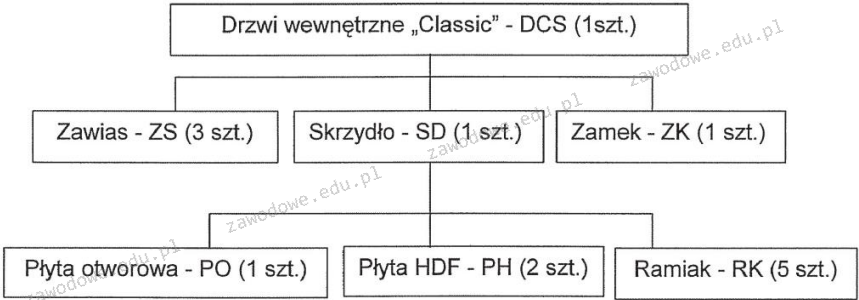

Przedsiębiorstwo otrzymało zamówienie na 840 drzwi wewnętrznych "Classic" - DCS. W magazynie znajduje się 120 drzwi, z czego 20 szt. to zapas zabezpieczający. Ile zawiasów - ZS, zgodnie z przedstawioną strukturą wyrobu gotowego, należy wydać do produkcji brakujących drzwi w celu realizacji otrzymanego zamówienia?

Struktura wyrobu gotowego

Złożono zamówienie na 160 sztuk długopisów. Cena brutto za jeden długopis wynosi 3 zł, a rabat udzielony na całe zamówienie to 15%. Podaj kwotę, na którą zostanie wystawiona faktura.

Główną zaletą, jaką centra logistyczne przynoszą lokalnym społecznościom w obszarach, w których są usytuowane, jest

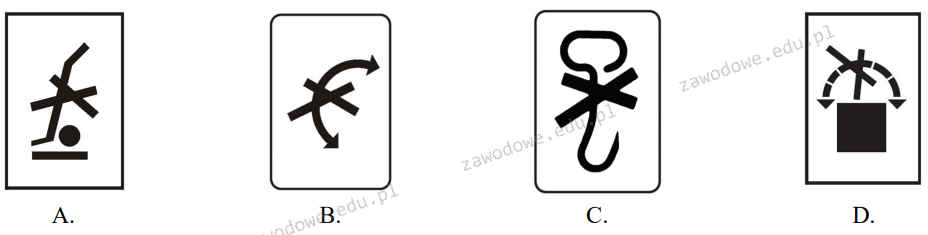

Który znak umieszczany na opakowaniu zabrania podnoszenia wózkami ładunku podczas jego przemieszczania i transportu?

Przyjęcie towaru do magazynu dokumentuje się poprzez stworzenie odpowiedniego dokumentu

Najmniejsza jednostka produkcyjna, która potrafi działać samodzielnie, to

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Najważniejszą cechą transportu lotniczego jest

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

Jeżeli zapas w poszczególnych kwartałach wynosi: I kw. – 14 500,00 zł, II kw. – 10 200,00 zł, III kw. – 12 800,00 zł oraz IV kw. – 9 600,00 zł, to jaki jest rzeczywisty przeciętny zapas w magazynie?

Dokumentem używanym do potwierdzenia transferu towarów lub materiałów między własnymi magazynami jest dokument

Wśród bezpiecznych technologii usuwania oraz unieszkodliwiania niebezpiecznych odpadów, które stosują metody biologiczne, znajduje się

Który dokument związany z obrotem magazynowym potwierdza wydanie artykułów poza przedsiębiorstwo?

Który z przedstawionych opisów dotyczy regału przepływowego zastosowanego w magazynie przedsiębiorstwa produkcyjnego?

| A. | B. | C. | D. |

|---|---|---|---|

| jednostki ładunkowe umieszczane są na paletach stałych | jednostki ładunkowe umieszczane są bezpośrednio na półkach | jednostki ładunkowe umieszczane są w gnieździe składowania | jednostki ładunkowe umieszczane są na bieżniach nośnych |

Do kategorii odpadów przemysłowych nie wlicza się

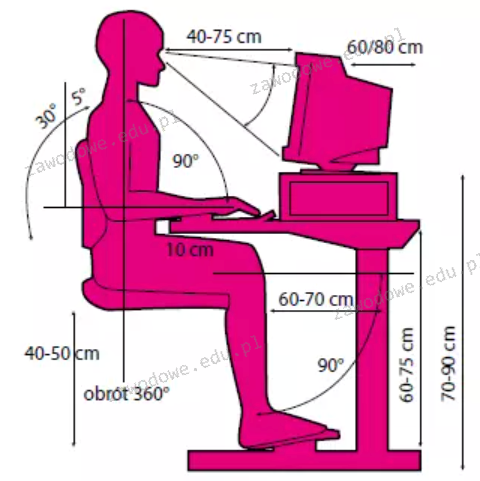

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

Zorganizowany ciąg działań związanych z obiegiem zasobów to

Rozwiązanie systemowe eliminujące błędy powstające w wyniku ręcznego zarządzania zapasami to

Maksymalna masa ładunków, które mogą być ręcznie podnoszone i przenoszone przez kobiety podczas stałej pracy, wynosi

Przekazywanie dóbr do odbiorcy zgodnie z zamówieniem odbywa się w obszarze