Pytanie 1

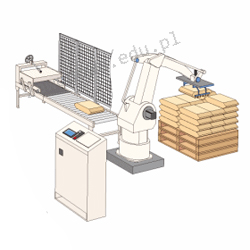

Na rysunku przedstawiono

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Na rysunku przedstawiono

Jaką wartość osiągnie dostawa, jeśli początkowy stan magazynowy wynosi 150 sztuk, sprzedaż wynosi 350 sztuk, a wymagany poziom zapasów na koniec okresu to 100 sztuk?

Zgodnie z regułą priorytetu LIFO (Last In First Out) kolejność realizacji zadań jest następująca

| Zadanie | Kolejność przyjęcia |

|---|---|

| a | 2 |

| b | 4 |

| c | 3 |

| d | 1 |

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

Jeżeli zapas w poszczególnych kwartałach wynosi: I kw. – 14 500,00 zł, II kw. – 10 200,00 zł, III kw. – 12 800,00 zł oraz IV kw. – 9 600,00 zł, to jaki jest rzeczywisty przeciętny zapas w magazynie?

Na rysunku przedstawiono

Magazyn stosuje metodę FIFO wydań magazynowych. Z danych zawartych w tabeli wynika, że wartość ewidencyjna 400 szt. cegieł wydanych 16 czerwca wynosi

| Obrót magazynowy cegieł | |||

|---|---|---|---|

| Dzień dostawy | Dzień wydania | Jednostkowa cena ewidencyjna [zł/szt.] | Wielkość dostawy/wydania [szt.] |

| 19 maja | - | 3,55 | 2 500 |

| 27 maja | - | 3,50 | 2 000 |

| - | 29 maja | 3,55 | 1 500 |

| 10 czerwca | - | 3,60 | 3 000 |

| - | 12 czerwca | 3,55 | 1 000 |

| - | 12 czerwca | 3,50 | 800 |

| 15 czerwca | - | 3,45 | 2 000 |

Pojemnik elastyczny służący do przechowywania piasku określany jest jako pojemnik

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Konwencja, która reguluje umowy dotyczące międzynarodowego transportu artykułów spożywczych szybko psujących się, nosi nazwę

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Jakie urządzenie nie wchodzi w skład transportu technologicznego?

Kiedy towar z magazynu jest wysyłany na podstawie zapotrzebowania zgłaszanego przez klienta, oznacza to, że hurtownia stosuje strategię

Które urządzenie jest przedstawione na ilustracji?

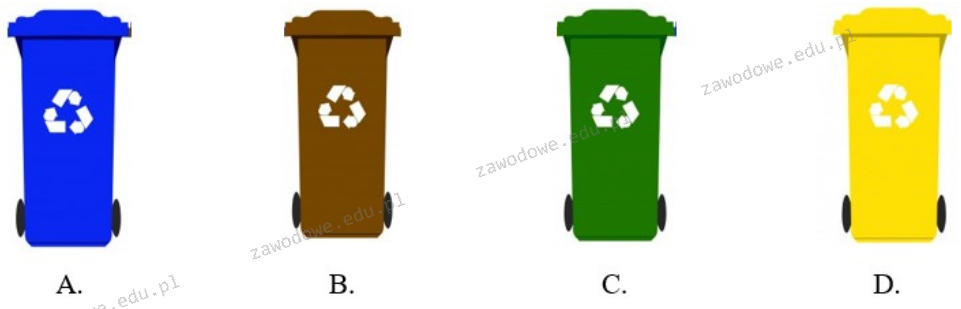

Odpady z plastiku należy wrzucać do pojemników w kolorze

Przedstawione na rysunku urządzenie to

Dopuszczalna długość zestawu z przyczepą w większości krajów Europy wynosi

Podstawowym zamiarem dystrybucji jest zapewnienie jak najszybszego przebiegu procesu dostarczania towaru przy zachowaniu optymalnej jakości

Na którym rysunku jest przedstawione wnętrze magazynu wielokondygnacyjnego?

System zarządzania zapasami oparty na poziomie informacyjnym polega na składaniu zamówień, gdy wolny zapas osiąga wartość

Do fizykochemicznych czynników, od których opakowanie zapewnia ochronę, należy

Obiekty o stałej, przestrzennej konstrukcji, służące do przechowywania różnych asortymentów, które wspierane są przez elementy budowlane, to

Aby skrócić czas realizacji zamówień od dostawców, należy

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

Zgodnie z danymi zawartymi w tabeli wieprzowinę przyjętą do magazynu 5 czerwca można przechowywać maksymalnie do

| Czas przechowywania wybranych rodzajów mięs | |

|---|---|

| Rodzaj mięsa | Czas przechowywania |

| Wołowina | 3 tygodnie |

| Jagnięcina | 10-15 dni |

| Wieprzowina | 1-2 tygodnie |

| Cielęcina | 1-3 tygodnie |

| Podroby | 7 dni |

| Drób | 7+10 dni |

Odczytywanie informacji z znacznika RFID następuje, gdy oznaczony ładunek przechodzi przez

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do elementów wewnętrznych, które wpływają na wysokość kosztów logistyki w firmie, należą

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Tabela przedstawia cennik usług przewozowych. Ustal wartość netto usługi przewozu 10 ton artykułów przewożonych w kontrolowanej temperaturze na odległość 100 km.

| Ceny jednostkowe netto w zł | ||

|---|---|---|

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowany |

| 1. Towary neutralne | 1 000 – 2 999 kg | 1,90 zł |

| 3 000 – 5 999 kg | 2,10 zł | |

| 6 000 – 14 999 kg | 2,40 zł | |

| 15000 – 24 000 kg | 2,80 zł | |

| 2. Towary niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | 2,40 zł |

| 3 000 – 5999 kg | 2,70 zł | |

| 6 000 – 14 999 kg | 3,00 zł | |

Ile wyrobów gotowych można utworzyć, jeżeli jeden z nich składa się z 3 elementów N oraz 4 elementów G, a do dyspozycji mamy 300 elementów N oraz 200 elementów G?

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

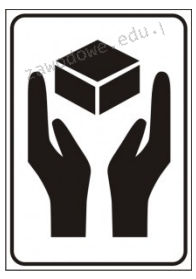

Przedstawiony znak manipulacyjny umieszczony na opakowaniu informuje, że jest to ładunek, który

Roczne wydatki na zatrudnienie pracowników w magazynie wynoszą 84 000 zł. Zazwyczaj w tym miejscu pracuje 6 osób. Jaki jest wskaźnik kosztów jednostkowych zatrudnienia, który umożliwia zaplanowanie budżetu na następny rok?

Do pojemnika w którym kolorze należy wrzucać puszki po napojach i konserwach?

System informatyczny wykorzystywany do zarządzania stanami magazynowymi określany jest angielskim akronimem

W tabeli podano dane dotyczące zapotrzebowania na przewóz w miesiącach maj - lipiec. Wiesz też, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 2 dni, a średnia ładowność 7 ton. Liczba środków transportu potrzebna na miesiąc czerwiec wynosi

| Miesiąc | Zapotrzebowanie przewozu [w tonach] |

|---|---|

| Maj | 1 300 |

| Czerwiec | 2 100 |

| Lipiec | 2 500 |

Określ właściwą sekwencję działań w procesie analizy łańcucha dostaw.