Pytanie 1

Ile maksymalnie pudełek o wymiarach 500 × 300 × 1 250 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 × 800 × 144 mm?

Wynik: 14/40 punktów (35,0%)

Wymagane minimum: 20 punktów (50%)

Ile maksymalnie pudełek o wymiarach 500 × 300 × 1 250 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 × 800 × 144 mm?

W logistyce procesu dystrybucyjnego występują zapasy

Następnym krokiem w procesie magazynowym po zebraniu i przygotowaniu paczki jest?

Międzynarodowa organizacja non-profit, która zajmuje się tworzeniem standardów w obszarze zarządzania łańcuchem dostaw oraz popytem, to

Na ilustracji jest przedstawiona kontrola jakości dostawy towarów przeprowadzana metodą

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

Który podsystem w systemie MRPI/II jest odpowiedzialny za obliczenia obciążenia poszczególnych zasobów na podstawie planu produkcji?

Kluczowym składnikiem efektywności transportu kombinowanego jest

Na którym rysunku przedstawiono urządzenie odczytujące kody kreskowe?

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

Z punktu widzenia zasięgu, infrastrukturę lotniskową tworzą porty

Koszty zmienne związane z utrzymaniem zapasu to wydatki

Ocena kompletności dostaw odbywa się przy użyciu wskaźnika:

Wycena wydania towarów w magazynie, zgodnie z metodą FIFO, wskazuje, że w pierwszej kolejności z danego asortymentu są wydawane produkty

Brak magazynów w łańcuchu dostaw może prowadzić do wydatków

Jaki będzie koszt transportu 30 paletowych jednostek ładunkowych (pjł) o wymiarach 1 200 × 800 × 500 mm (dł. x szer. x wys.), jeśli stawka za przewóz 1 m3 ładunku wynosi 150,00 zł?

Sieć dyskontów planuje oszacowanie zapotrzebowania na soki owocowe oraz warzywne, które mają okres przydatności wynoszący 3 dni. Odbierając towar od nowego dostawcy, przestrzega zasady utrzymywania zapasów na poziomie sprzedaży. Jaką zasadę zapasów zastosuje przy zamawianiu tego asortymentu?

Przedsiębiorstwo spedycyjne zleciło obsługę ładunku w porcie kontenerowym i załadunek na statek. Ładunkiem jest drobnica zjednostkowana w postaci 11 palet i masie 11 t. W zakres usługi wchodzi: rozładunek z wagonów kolejowych, konsolidacja ładunku w kontenerze oraz załadunek na statek. Oblicz koszt usługi.

| Wykonywane czynności | Stawki |

|---|---|

| Przeładunek w relacji środek transportu lądowego – magazyn | USD 8,00/t |

| Napełnianie kontenerów drobnicą | USD 10,00/t |

| Przeładunek pośredni kontenerów w relacji plac składowy – burta statku | USD 56,00/20' kont. |

Brak odpowiedzi na to pytanie.

Podmioty transportowe o ograniczonym zasięgu, działające w sposób ciągły, które są stosowane w transporcie wewnętrznym do przenoszenia ładunków oraz osób w pionie, poziomie i pod kątem, określamy mianem

Brak odpowiedzi na to pytanie.

Ułożenie ładunków bezpośrednio na podłodze, gdzie stosy zorganizowano w rzędach lub blokach, znajduje zastosowanie w magazynach

System zarządzania zapasami oparty na poziomie informacyjnym polega na składaniu zamówień, gdy wolny zapas osiąga wartość

Brak odpowiedzi na to pytanie.

Możliwość wystąpienia bezpośredniej relacji między dostawcą a ostatecznym klientem możliwa jest dzięki zastosowaniu kanału dystrybucji

Brak odpowiedzi na to pytanie.

Na podstawie danych zawartych w tabelach ustal, na który dzień należy zaplanować złożenie zamówienia na cukier.

| Przedmiot dostawy | Czas realizacji zamówienia [dzień] |

|---|---|

| Tłuszcz roślinny | 5 |

| Cukier | 3 |

| Polewa kakaowa | 4 |

| Mąka pszenna | 2 |

| Styczeń | 09 styczeń | 10 styczeń | 11 styczeń | 12 styczeń | 13 styczeń | 16 styczeń | 17 styczeń | 18 styczeń |

|---|---|---|---|---|---|---|---|---|

| Tłuszcz roślinny [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Cukier [kg] | ||||||||

| Planowana dostawa | 200 | |||||||

| Planowane zamówienie | ||||||||

| Polewa kakaowa [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Mąka pszenna [kg] | ||||||||

| Planowana dostawa | 300 | |||||||

| Planowane zamówienie | ||||||||

Brak odpowiedzi na to pytanie.

Która z poniższych informacji nie jest powiązana z procesem wymiany wiadomości w systemie EDI?

Brak odpowiedzi na to pytanie.

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Brak odpowiedzi na to pytanie.

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

Brak odpowiedzi na to pytanie.

Która metoda składowania umożliwia osiągnięcie najwyższego wskaźnika wykorzystania powierzchni w magazynie, jeśli mamy do czynienia z jednorodnymi paletowymi jednostkami ładunkowymi, które można układać w stosy?

Brak odpowiedzi na to pytanie.

Analiza ABC, oparta na częstości pobrań, umożliwia klasyfikację towarów w grupy oraz ich odpowiednie rozmieszczenie. Towary z grupy A, które są najczęściej pobierane, powinny być umieszczane

Brak odpowiedzi na to pytanie.

Co oznacza termin MRP?

Brak odpowiedzi na to pytanie.

Rysunek przedstawia wózek

Brak odpowiedzi na to pytanie.

W jakiej sieci dystrybucji producent wykonuje działalność dystrybucyjną bez zaangażowania wyspecjalizowanych zewnętrznych jednostek gospodarczych?

Brak odpowiedzi na to pytanie.

Który dokument potwierdza przyjęcie towarów gotowych lub półfabrykatów do magazynu firmy produkcyjnej od dostawcy?

Brak odpowiedzi na to pytanie.

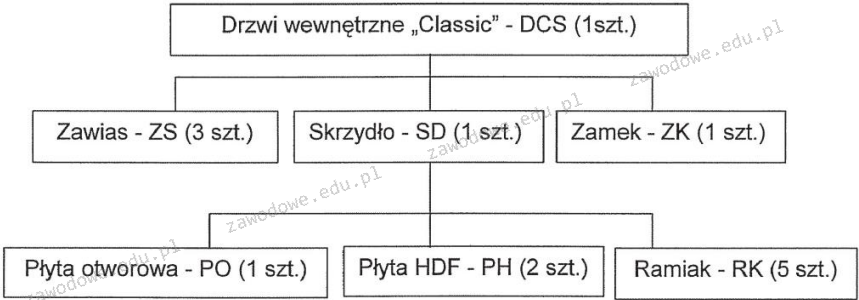

Przedsiębiorstwo otrzymało zamówienie na 840 drzwi wewnętrznych "Classic" - DCS. W magazynie znajduje się 120 drzwi, z czego 20 szt. to zapas zabezpieczający. Ile zawiasów - ZS, zgodnie z przedstawioną strukturą wyrobu gotowego, należy wydać do produkcji brakujących drzwi w celu realizacji otrzymanego zamówienia?

Struktura wyrobu gotowego

Brak odpowiedzi na to pytanie.

Wypadki w trakcie pracy w magazynie mogą być wynikiem

Brak odpowiedzi na to pytanie.

Rodzaj składowania, który umożliwia natychmiastowy dostęp do każdej jednostki ładunkowej w magazynie, określa się mianem składowania

Brak odpowiedzi na to pytanie.

Jeśli w ciągu 30 dni roboczych awarie urządzeń spowodowały 6 dni przerwy w produkcji, to jaki jest procentowy wskaźnik dostępności linii produkcyjnej?

Brak odpowiedzi na to pytanie.

Wydatki na podstawowe wynagrodzenia członków zarządu firmy logistycznej klasyfikujemy jako koszty

Brak odpowiedzi na to pytanie.

Dostosowanie zewnętrznych rozmiarów opakowań transportowych do wymiarów przestrzeni ładunkowej palet, wymiarów wewnętrznych kontenerów oraz objętości ładunkowej stosowanych środków transportu to

Brak odpowiedzi na to pytanie.