Pytanie 1

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

Analiza zadowolenia klientów z wprowadzonej usługi należy do działań

W tabeli przedstawiono dane dotyczące obrotu zapasami w magazynie. Na podstawie tych informacji ustal wartość rozchodu zapasu 13 lutego metodą LIFO.

| Przychody | Rozchody |

|---|---|

| 6 lutego – 300 kg po 10,00 zł/kg | 8 lutego – 185 kg |

| 12 lutego – 200 kg po 12,00 zł/kg | 13 lutego – 250 kg |

| 18 lutego – 300 kg po 8,00 zł/kg | 20 lutego – 300 kg |

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

W wyniku integracji działań gospodarczych państw Unii Europejskiej w obszarze logistyki doszło do konsolidacji zarządzania zasobami w materiały i surowce do produkcji, transportem materiałów oraz dystrybucją produktów gotowych. Umożliwiło to stworzenie

Firma produkcyjna zamierza zredukować wydatki na przechowywanie komponentów. W tym celu powinna wdrożyć metodę określania rozmiaru dostaw

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu tygodnia oraz długość poszczególnych odcinków tras. Każdy pojazd poruszał się ze średnią prędkością 80 km/h. Najwięcej czasu na realizację zleceń poświęcił kierowca

| Kierowca | Trasa – 240 km | Trasa – 320 km | Trasa – 160 km | Trasa – 400 km |

|---|---|---|---|---|

| A. | X | X | X | |

| B. | X | X | X | |

| C. | X | X | X | |

| D. | X | X | X |

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

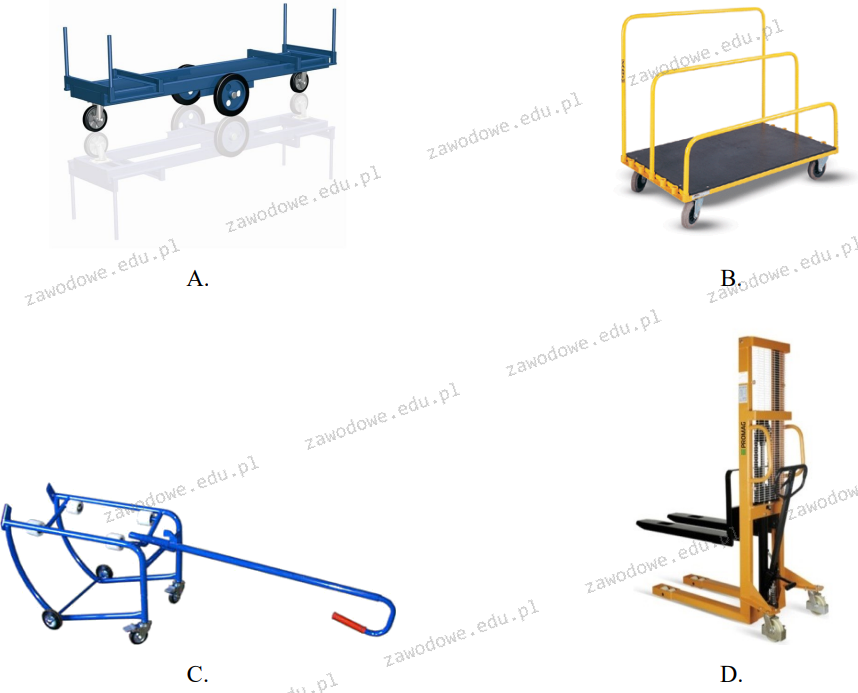

Który wózek przeznaczony jest do przewozu beczki?

Trzy lata temu firma produkcyjna nabyła tokarkę o początkowej wartości 120 000,00 zł. Jaka jest obecna wartość tokarki, jeżeli roczna stopa amortyzacji wynosi 10%, a firma zastosowała liniową metodę amortyzacji?

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas na końcu sieci sprzedaży wynosił 460 szt., sprzedano 2 430 szt., a łączna ilość przyjętych dostaw wyniosła 2 380 szt., to początkowy zapas wynosił

Aby wyprodukować zaplanowane 500 sztuk skrzyń, potrzebne są 250 m2 płyty. Dotychczas wydano 100 m2 płyty, a dodatkowe 100 m2 płyty jest w magazynie. Ile jeszcze płyty należy zamówić, aby zrealizować planowaną produkcję?

Do naturalnych cech określających zasady przechowywania zapasów zaliczamy

Jakie są łączne koszty logistyczne firmy przy założeniu, że:

- wydatki na pracę oraz zużycie czynników produkcji wynoszą 1 000 zł

- koszty finansowe osiągają 350 zł

- straty wyjątkowe wynoszą 210 zł

?

Czas trwania od rozpoczęcia zlecenia produkcyjnego do jego całkowitego zakończenia, obejmujący okres potrzebny na przygotowanie, uruchomienie, realizację oraz kontrolę, określa się mianem cyklu

Progresywny wzrost trendu zapotrzebowania oznacza

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dokument wystawiany w związku z wydaniem towarów z magazynu na zewnątrz to

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Zapas strategiczny w firmie produkcyjnej odnosi się do towarów

Charakterystyczną cechą zintegrowanego łańcucha dostaw jest

Wysoki poziom zapasów świeżych warzyw gromadzonych przez zakład przetwórczy stanowi zapas

Wydatki związane z przechowywaniem oraz koszty związane z obsługą zapasów w magazynie klasyfikowane są jako koszty

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się

Wskaźnik, który ilustruje przeciętny stopień odchyleń rzeczywistych wartości cechy od średniej arytmetycznej, nazywany jest

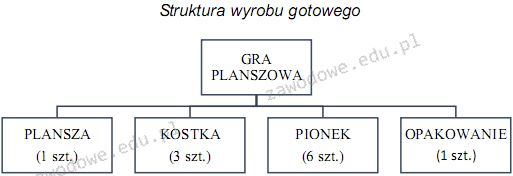

Przedsiębiorstwo otrzymało zamówienie na 1 500 gier planszowych. W magazynie wyrobów gotowych znajduje się 645 gier planszowych, a produkcja w toku wynosi 185 gier planszowych. Uwzględniając stan magazynowy, produkcję w toku oraz strukturę wyrobu gotowego oblicz, ile kostek brakujących do realizacji zamówienia gier planszowych, należy wydać z magazynu?

Jaką kwotę trzeba przeznaczyć na uzupełnienie zapasów, jeśli w analizowanym okresie popyt wynosi 100 sztuk, a każda dostawa to 25 sztuk i kosztuje 50 zł?

Który wózek widłowy powinien zastosować magazynier w celu umieszczenia paletowej jednostki ładunkowej w gnieździe regałowym na wysokości 1,9 metra?

Na podstawie tygodniowego planu sprzedaży wyrobów gotowych, zamieszczonego w tabeli, określ wielkość produkcji w tym okresie, jeżeli w magazynie znajduje się 200 szt. wyrobów gotowych, w tym zapas bezpieczeństwa wynoszący 50 szt.

| Dzień tygodnia | poniedziałek | wtorek | środa | czwartek | piątek | sobota |

|---|---|---|---|---|---|---|

| Plan sprzedaży, szt. | 300 | 150 | 230 | 120 | 250 | 100 |

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

Zasada wolnych miejsc składowania opiera się na

Zarządzanie dostępnością surowców do produkcji realizowane jest poprzez tworzenie sieci

Zbiór niezależnych przedsiębiorstw, które konkurują i współpracują w obszarze logistycznej obsługi dostaw, w celu zwiększenia efektywności oraz sprawności przepływu produktów, nazywany jest

W systemie kontroli ciągłej monitorowanie poziomu zapasów oraz podejmowanie odpowiednich decyzji odbywa się

Proces technologiczny, w ramach którego materiał niepełnowartościowy i uszkodzony został wykluczony z dalszej obróbki, pozwala na rejestrację

Aby zapakować produkt w detalicznej ilości nabywanej bezpośrednio przez klienta, konieczne jest wykorzystanie opakowań

Jednym ze sposobów na eliminację luki czasowej w dystrybucji jest

W związku z niedawną zmianą na stanowisku kierownika magazynu, dokonano inwentaryzacji oraz sporządzono

W czasie inwentaryzacji w magazynie odkryto:

− brak 120 szt. konfitury truskawkowej po 2,50 zł/szt.,

− nadwyżkę 90 szt. konfitury wiśniowej po 2,60 zł/szt.

Komisja inwentaryzacyjna postanowiła zrekompensować niedobór konfitury truskawkowej nadwyżką konfitury wiśniowej. Wartość rekompensaty zgodnie z zasadą mniejsza ilość – niższa cena wyniesie?