Pytanie 1

Wypadki w trakcie pracy w magazynie mogą być wynikiem

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Wypadki w trakcie pracy w magazynie mogą być wynikiem

W kategorii pojazdów i zestawów specjalnych można wyróżnić między innymi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przechowywanie kontenera na terminalu kontenerowym przez pierwsze 10 dni jest bezpłatne. Po upływie 10 dni wprowadza się opłatę w wysokości 10 USD za każdy dzień, a po 15 dniach ta kwota wzrasta o 50%. Jaki będzie całkowity koszt przechowywania kontenera, jeśli był on składowany na terminalu przez 16 dni?

Użycie przetworzonych olejów jako materiału do produkcji wysokiej jakości paliw określa się mianem

Zapas sezonowy powstaje, gdy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pierwsze trzy cyfry w kodzie EAN-13

Do magazynu przyjęto 7 000 jednostek ładunkowych. Ile wózków magazynowych trzeba przeznaczyć do strefy przyjęć, aby rozładować środek transportu w ciągu 1 godziny, jeśli jeden wózek może rozładować 25 jednostek ładunkowych w czasie 3 minut?

Jakie towary powinny być zamawiane w oparciu o system zapasu jednookresowego?

Co oznacza skrót SSCC?

Korzystając z informacji zawartych w tabeli, ustal stan zapasu materiału "A" na dzień 20.06.2020 r.

| Zestawienie przychodów i rozchodów materiału „A" w magazynie | |

|---|---|

| Przychody | Rozchody |

| 07.06.2020 – 200 kg | 09.06.2020 – 185 kg |

| 13.06.2020 – 400 kg | 14.06.2020 – 250 kg |

| 17.06.2020 – 300 kg | 19.06.2020 – 300 kg |

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu tygodnia oraz długość poszczególnych odcinków tras. Każdy pojazd poruszał się ze średnią prędkością 80 km/h. Najwięcej czasu na realizację zleceń poświęcił kierowca

| Kierowca | Trasa – 240 km | Trasa – 320 km | Trasa – 160 km | Trasa – 400 km |

|---|---|---|---|---|

| A. | X | X | X | |

| B. | X | X | X | |

| C. | X | X | X | |

| D. | X | X | X |

Na którym rysunku przedstawiono kod typu QR?

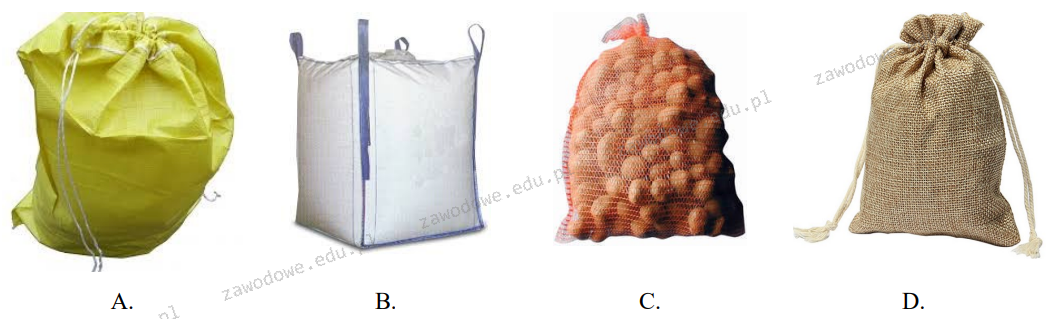

Na którym rysunku przedstawiono worek jutowy?

Cena składowania jednej palety to 1 zł dziennie, koszt rozładunku wynosi 5 zł za paletę, a załadunku 6 zł za paletę. Całkowite wydatki związane z operacjami magazynowymi (rozładunek, składowanie, załadunek) dla 20 palet przez 10 dni będą równe?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przy wymianie zniszczonego elementu regału w magazynie wysokiego składowania, powinno się

Wskaźnik kosztów utrzymania powierzchni magazynowej wynosi 2 zł/m2. W nadchodzącym kwartale wskaźnik wzrośnie o 2%. Jaka będzie jego wartość?

Progresywny wzrost trendu zapotrzebowania oznacza

Jakie jest wykorzystanie zasobów produkcyjnych firmy, jeśli całkowita zdolność produkcyjna wynosi 50 000 sztuk, a liczba zleceń do realizacji osiągnęła 40 000 sztuk?

Analiza ABC na podstawie liczby pobrań umożliwia klasyfikację towarów na różne kategorie oraz ich odpowiednie usytuowanie. Towary grupy A, które są najczęściej pobierane, lokowane są

W magazynie, który przechowuje, należy stosować metodę FEFO wydań magazynowych

W magazynie znajdują się 4 jednostki ładunkowe paletowe (pjł) z napojami w puszkach. Napoje te pakowane są w zgrzewki po 24 sztuki, a następnie układane na palecie w 12 warstwach, gdzie w każdej warstwie znajduje się 8 zgrzewek. Jaką ilość napojów w puszkach należy uwzględnić w arkuszu spisu z natury?

Czym kierujemy się przy ustalaniu optymalnej partii zakupów?

Ile ciężarówek o ładowności 8 ton jest potrzebnych do transportu 1 960 ton ładunku w ciągu miesiąca, jeśli każdy pojazd może być używany przez 21 dni w miesiącu, a średni czas transportu wynosi 3 dni?

Jak nazywa się system technologiczny magazynu, w którym strefa przyjęć znajduje się po tej samej stronie co strefa wydania, a załadunek może mieć miejsce w dokach załadunkowych lub rozładunkowych?

Który karton został poprawnie odłożony na regał magazynowy uwzględniając umieszczony na nim znak manipulacyjny?

Jakie dokumenty są wykorzystywane w zarządzaniu magazynem?

Oblicz roczną wartość planowanego zakupu mąki do produkcji makaronu, przy założeniu, że

- roczne zużycie mąki wynosi 15 600 zł

- początkowy stan zapasów to 5 600 zł

- docelowy stan zapasów na koniec roku planuje się na poziomie 2 600 zł

Jeśli 480 zamówień zostało zrealizowanych prawidłowo, a 20 zamówień okazało się niekompletnych, to jaki procent dostaw jest kompletny?

Które z poniższych elementów wchodzą w skład infrastruktury kolejowej punktowej?

W skład kosztów materialnych wchodzą

Które urządzenie jest przedstawione na rysunku?

Na rysunku przedstawiono przenośnik

Do podstawowych środków używanych do tworzenia pakietowych jednostek ładunkowych nie wchodzą

Metoda Just In Time opiera się na koncepcji zarządzania Kaizen, która polega na

System zarządzania zapasami oparty na poziomie informacyjnym polega na składaniu zamówień, gdy wolny zapas osiąga wartość

Jeśli do centrum dystrybucji realizowane są zamówienia produktów w ilości 12 000 sztuk, 4 razy w miesiącu, to roczny wolumen dostaw wynosi

Na początku miesiąca w magazynie stolarni znajdowało się 1 500 sztuk desek. W trakcie miesiąca zakupiono 9 000 sztuk desek. Produkcja w stolarni odbywa się przez 25 dni w miesiącu. Oblicz nadmiar zapasu desek w danym miesiącu, jeśli dzienne zapotrzebowanie produkcyjne wynosi 300 sztuk desek?