Pytanie 1

Jakie urządzenie pośredniczy w interakcji między urządzeniem mechatronicznym a jego użytkownikiem?

Wynik: 10/40 punktów (25,0%)

Wymagane minimum: 20 punktów (50%)

Jakie urządzenie pośredniczy w interakcji między urządzeniem mechatronicznym a jego użytkownikiem?

Dobierz minimalny zestaw sterownika S7-200 do realizacji sterowania windą w budynku trzykondygnacyjnym. Wykorzystaj w tym celu opis elementów wejściowych/wyjściowych podłączonych do sterownika.

| Elementy wejściowe | jeden czujnik na każdej kondygnacji informujący o stanie drzwi zewnętrznych (otwarte/zamknięte) |

| jeden czujnik na każdej kondygnacji informujący o położeniu windy | |

| jeden przycisk na każdej kondygnacji przywołujący windę | |

| 3 przyciski wewnątrz windy służące do wyboru kondygnacji | |

| jeden przycisk wewnątrz windy informujący o awarii (AWARIA) | |

| Elementy wyjściowe | dwa styczniki załączające otwieranie i zamykanie drzwi |

| dwa styczniki uruchamiające jazdę kabiny na dół i jazdę kabiny do góry |

Jakie parametry mierzy prądnica tachometryczna?

Zainstalowanie dodatkowych zaworów bezpieczeństwa w systemie zasilającym zbiornik ciśnieniowy?

Jaką rolę odgrywają zawory przelewowe w systemach hydraulicznych?

Siłowniki do bramy powinny być zamontowane w poziomej orientacji. Jakie narzędzie należy użyć do właściwego zamocowania siłowników?

Sprężarka typu śrubowego jest sprężarką

Podczas naprawy pieca indukcyjnego pracownik doznał poparzenia ramienia. Jaką pomoc powinien otrzymać w pierwszej kolejności?

Jaką kolejność należy zastosować przy montażu zespołu do przygotowania powietrza, zaczynając od sprężarki?

Układ mechatroniczny jest zbudowany z elementu wykonawczego funkcjonującego w specjalnej osłonie, pod wysokim ciśnieniem roboczym, oraz z komponentów sterujących połączonych wzmocnionymi przewodami pneumatycznymi, które są mocowane za pomocą złączy wtykowych. Osoba obsługująca ten układ może być szczególnie narażona na uderzenie

Jakie urządzenie powinno być zastosowane do zasilania silnika indukcyjnego klatkowego w układzie trójfazowym, aby umożliwić ustawienie maksymalnych wartości prądu rozruchowego oraz płynne dostosowanie prędkości obrotowej silnika?

W jakim urządzeniu dochodzi do przemiany energii promieniowania słonecznego na energię elektryczną?

Po wykonaniu otworów w płaskowniku, które są potrzebne do zrealizowania połączenia śrubowego, należy pozbyć się metalowych zadziorów. Jak się nazywa ta czynność?

Jakie urządzenie jest używane do pomiaru temperatury płynów?

Która z magistrali komunikacyjnych nie wymaga instalacji rezystorów terminacyjnych na końcach?

Siłownik, zasilany sprężonym powietrzem o ciśnieniu roboczym 8 barów, działa z prędkością 50 cykli na minutę i zużywa 1,4 litra powietrza w trakcie jednego cyklu. Jakie parametry powinna mieć sprężarka tłokowa do zasilania siłownika?

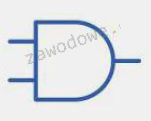

Blok przedstawiony na rysunku realizuje funkcję logiczną

Podczas inspekcji systemu podnośnika hydraulicznego zauważono, że olej się spienia i jest wydobywany przez odpowietrznik zbiornika. Co może być przyczyną tej usterki?

Podczas inspekcji urządzenia mechatronicznego zauważono - w trakcie ruchu przewodu - nieszczelność w miejscu przyłącza wtykowego w siłowniku pneumatycznym. Jaką metodę naprawy należy zastosować?

Trójfazowy silnik elektryczny o podanych parametrach zasilany jest z sieci.

Silnik elektryczny: moc P = 4 kW i cosφ = 0,75

Zasilany z sieci: 400 V; 3/PE ~, 50 Hz.

Prąd pobierany przez silnik z sieci jest równy

Aby zobrazować funkcjonowanie systemu mechatronicznego na panelu HMI, należy zainstalować oprogramowanie typu

Brak odpowiedzi na to pytanie.

Do działań wstępnych, które pozwolą na prawidłowy montaż nowego paska klinowego w przekładni pasowej, nie należy zaliczać

Brak odpowiedzi na to pytanie.

Wskaź prawidłową sekwencję montażu składników w systemie przygotowania sprężonego powietrza?

Brak odpowiedzi na to pytanie.

Silnik elektryczny generuje hałas z powodu kontaktu wentylatora z osłoną wentylacyjną. Aby obniżyć poziom hałasu, należy

Brak odpowiedzi na to pytanie.

Aby zdemontować sterownik PLC z szyny DIN (TS-35), potrzebne jest

Brak odpowiedzi na to pytanie.

Aby zwiększyć prędkość ruchu tłoczyska siłownika poprzez szybsze odpowietrzenie, wykorzystuje się zawór

Brak odpowiedzi na to pytanie.

Aby poprawić efektywność montażu połączeń gwintowych, wykorzystuje się klucze

Brak odpowiedzi na to pytanie.

Której z podanych metod nie wykorzystuje się do trwałego łączenia elementów wykonanych z plastiku?

Brak odpowiedzi na to pytanie.

Podczas działania silnika prądu stałego zauważono intensywne iskrzenie na komutatorze spowodowane nagromadzeniem pyłu ze szczotek. Aby naprawić tę awarię, należy wyłączyć silnik, a następnie

Brak odpowiedzi na to pytanie.

Przy obróbce metalu z użyciem pilników, jakie środki ochrony osobistej są wymagane?

Brak odpowiedzi na to pytanie.

Jakie urządzenie powinno być wykorzystane do weryfikacji szczelności instalacji pneumatycznej?

Brak odpowiedzi na to pytanie.

W tabeli podano dane techniczne sterownika PLC Jakim maksymalnym prądem można obciążyć sterownik dołączając do jego wyjścia silnik?

| Dane techniczne | |

|---|---|

| Napięcie zasilające | AC/DC 24 V |

| Wejścia: | |

| Zakres dopuszczalny | DC 20,4 ... 28,8 V |

| Przy sygnale „0" | maks. AC/DC 5 V |

| Przy sygnale „1" | min. AC/DC 12 V |

| Prąd wejściowy | 2,5 mA |

| Wyjścia: | |

| Rodzaj | 4 przekaźnikowe |

| Prąd ciągły | 10 A - przy obciążeniu rezystancyjnym, 3 A - przy obciążeniu indukcyjnym |

Brak odpowiedzi na to pytanie.

W trakcie montażu systemu elektronicznego chłodzonego radiatorem, należy zapewnić odpowiednią powierzchnię styku pomiędzy układem a radiatorem poprzez

Brak odpowiedzi na to pytanie.

Prąd jałowy transformatora wynosi około 10% prądu znamionowego. Aby precyzyjnie zmierzyć prąd jałowy transformatora o parametrach SN = 2300 VA, U1N = 230 V, U2N = 10 V, należy zastosować amperomierz prądu przemiennego o zakresie pomiarowym

Brak odpowiedzi na to pytanie.

Po przeprowadzeniu napraw w szafie sterowniczej numerycznej obrabiarki, pracownik doznał porażenia prądem. Jest nieprzytomny, lecz oddycha. W pierwszej kolejności, po odłączeniu go od źródła prądu, powinno się wykonać następujące kroki:

Brak odpowiedzi na to pytanie.

Ile jednostek napędowych użyto w manipulatorze, którego diagram pokazano na rysunku?

Brak odpowiedzi na to pytanie.

Proces osuszania polega na absorbowaniu wilgoci oraz oleju ze sprężonego powietrza przez środek osuszający

Brak odpowiedzi na to pytanie.

Wśród silników elektrycznych prądu stałego największy moment startowy wykazują silniki

Brak odpowiedzi na to pytanie.

Za pomocą multimetru cyfrowego zmierzono spadek napięcia na podwójnym złączu półprzewodnikowym Si. Odczyt multimetru wynosi około

Brak odpowiedzi na to pytanie.

Jakim urządzeniem można zmierzyć siłę nacisku tłoka w siłowniku hydraulicznym?

Brak odpowiedzi na to pytanie.