Pytanie 1

Rozpoznawanie towarów przy użyciu fal radiowych stanowi fundament funkcjonowania systemu

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

Rozpoznawanie towarów przy użyciu fal radiowych stanowi fundament funkcjonowania systemu

Regulacje IATA/DGR dotyczące przewozu ładunków niebezpiecznych odnoszą się do

Oblicz roczną kwotę za przechowywanie 4 000 sztuk produktów, jeżeli jednostkowy roczny koszt ich magazynowania wynosi 40,00 zł, a marża zysku stosowana przez magazyn wynosi 30%

Firma zajmująca się produkcją ręczników działa przez 5 dni w tygodniu w systemie 2 zmian po 8 godzin każda. Jaka jest tygodniowa zdolność produkcyjna pojedynczej maszyny krawieckiej, jeśli według normy czas szycia jednego ręcznika wynosi 4 minuty?

Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy?

Na jaki czas została wydłużona gwarancja na telewizor, jeśli wykryto w nim usterkę, która została zgłoszona do serwisu 01.03.2019 r., a telewizor był w punkcie serwisowym od 15.03.2019 r. do 15.05.2019 r.?

Czynność wykonywana w etapie magazynowania towarów to

Czym jest spis z natury?

W magazynie stosowana jest zasada wydawania towarów FEFO, co oznacza

Cechą korzystną składowania blokowego jest

Ocena realizacji zadań logistycznych w ramach zintegrowanego systemu jakości powinna być zgodna z

W którym magazynie najefektywniej wykorzystywana jest przestrzeń w strefie składowania?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Pojemność strefy składowania: 4 000 m3 Przeciętna objętość ładunku: 3 000 m3 | Pojemność strefy składowania: 3 000 m3 Przeciętna objętość ładunku: 2 100 m3 | Pojemność strefy składowania: 12 000 m3 Przeciętna objętość ładunku: 7 200 m3 | Pojemność strefy składowania: 9 000 m3 Przeciętna objętość ładunku: 8 100 m3 |

Zakład produkcyjny wytwarza codziennie 50 sztuk wyrobu X, którego skład obejmuje: 2 elementy Y oraz 3 elementy Z. Określ częstotliwość regularnych dostaw od dostawców elementów Y i Z, przy założeniu, że jednorazowa dostawa elementu Y wynosi 200 sztuk, a elementu Z 600 sztuk?

Wśród bezpiecznych technologii usuwania oraz unieszkodliwiania niebezpiecznych odpadów, które stosują metody biologiczne, znajduje się

Z głównego magazynu do magazynu sprzedażowego trzeba przetransportować 40 paczek styropianu o wymiarach 100'50'50 cm. W związku z tym, przy założeniu maksymalnego współczynnika wypełnienia przestrzeni ładunkowej, dystrybutor powinien wybrać pojazd ciężarowy o wymiarach przestrzeni ładunkowej

Pas terenu przeznaczony do poruszania się pojazdów stanowi element infrastruktury

W procesie projektowania supra- i infrastruktury systemu logistyki produkcyjnej można wyodrębnić kolejne cztery etapy. Na którym etapie projektowania (patrz tabela poniżej) ustala się harmonogram dla transportu wewnątrzzakładowego?

| Etap I | Etap II | Etap III | Etap IV |

|---|---|---|---|

| dobór formy organizacji produkcji | dobór sprzętu ładunkowego i określenie jego liczby | dobór środków transportowych i określenie ich liczby oraz organizacja i planowanie transportu wewnętrznego | ustalenie zapotrzebowania na powierzchnię magazynową oraz wyposażenie zaplecza technicznego |

| A | B | C | D |

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

Aby rozprowadzać produkty takie jak: żywność, kosmetyki, prasa czy środki czystości, należy wykorzystać dystrybucję

Jakie koszty są związane z sytuacją, w której zapas przekroczy ustaloną wielkość?

Jaki jest jednostkowy koszt produkcji, jeśli wytworzenie 2 500 sztuk wyrobów kosztuje 5 000 zł?

Badanie umożliwiające ustalenie, jaki procent kosztów całkowitych stanowią poszczególne pozycje kosztowe, to badanie

Jan Kowalski 26 kwietnia 2020 r. kupił telewizor. Sprzedawca dostarczył kupującemu telewizor 07 maja 2020 r. Określ, na podstawie fragmentu Kodeksu Cywilnego, do kiedy nabyty telewizor będzie podlegał gwarancji.

| Fragment Kodeksu Cywilnego | ||

| DZIAŁ III | ||

| Gwarancja przy sprzedaży | ||

| § 4. Jeżeli nie zastrzeżono innego terminu, termin gwarancji wynosi dwa lata licząc od dnia, kiedy rzecz została kupującemu wydana. |

Nieregularna struktura procesu produkcyjnego cechuje się

Przedstawiono cztery zasady dotyczące gospodarowania opakowaniami i odpadami. Która z nich dotyczy recyklingu?

| Zasada I | Zasada II | Zasada III | Zasada IV |

|---|---|---|---|

| zapobieganie powstawaniu odpadów poprzez technologie czystej mniej odpadotwórczej produkcji | powtórne wykorzystanie odpadów poprzez ulepszanie technologii powtórnego wykorzystania materiałów odpadowych | bezpieczny przewóz odpadów, składowanie na wysypiskach jako rozwiązanie ostateczne | konieczność prowadzenia działań naprawczych w dziedzinie rekultywacji wysypisk |

| A | B | C | D |

Wyznacz wartość wskaźnika rotacji zapasów w sztukach, jeśli w danym roku sprzedaż wyniosła 600 sztuk, a średni poziom zapasów wyniósł 20 sztuk?

Zapasami, które są tworzone z powodu ryzyka wystąpienia nieoczekiwanych zdarzeń w celu utrzymania ciągłości produkcji, są zapasy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

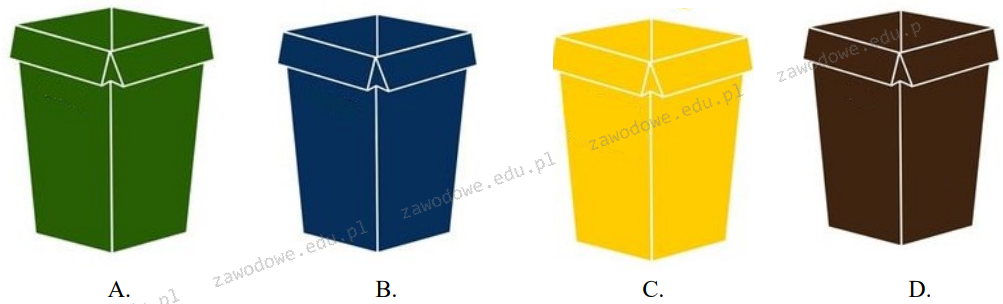

Do którego pojemnika należy wrzucać odpady z papieru, kartonu i tektury?

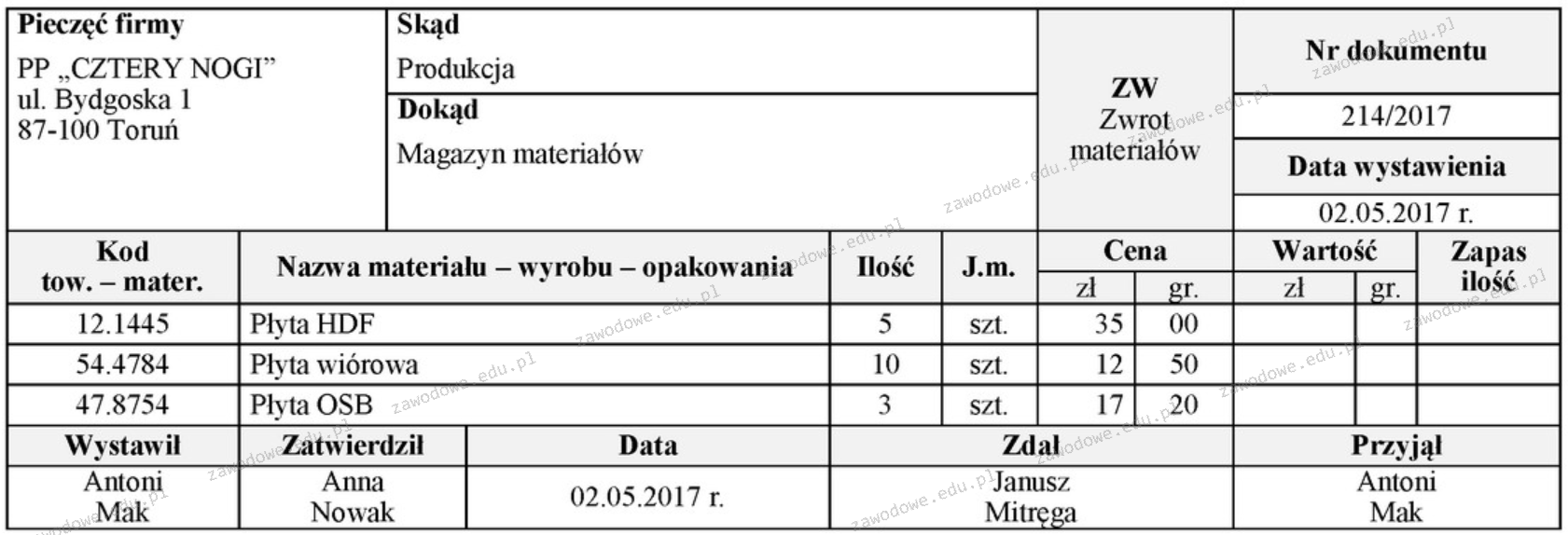

Na podstawie załączonego dokumentu ustal wartość zwróconych do magazynu materiałów, niewykorzystanych w procesie produkcyjnym.

Średnia wartość zapasów towarów w hurtowni artykułów chemicznych w danym okresie wynosi 30 000 zł. Jak obliczyć miesięczny koszt przechowywania towarów, jeśli wskaźnik kosztów magazynowania to 2%?

Jaką jednostkę ma wskaźnik rotacji zapasu?

Pojemność strefy składowania wynosi 460 paletowych jednostek ładunkowych (pjł). Długość stref składowania, przyjęć i wydań łącznie osiąga 44 m, a szerokość tych stref to 11,5 m. Jaki jest wskaźnik wykorzystania powierzchni użytkowej w magazynie?

Dobro materialne w jego pierwotnej formie, które ma być przetworzone, określane jest mianem

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Obszar 1 | Obszar 2 | Obszar 3 |

|---|---|---|---|

| 10 | 150 | 155 | 185 |

| 20 | 228 | 231 | 245 |

| 30 | 240 | 265 | 280 |

| 40 | 285 | 290 | 330 |

| 50 | 340 | 355 | 398 |

Codziennie do magazynu wpływa średnio 3 000 jednostek ładunkowych. Każdy wózek magazynowy jest w stanie przetransportować 25 jednostek ładunkowych jednocześnie w czasie 2 minut. Ile wózków powinno zostać wysłanych do strefy przyjęć, aby wykonać tę pracę w ciągu 1 godziny?

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

Biologiczne przetwarzanie odpadów w określonych warunkach z użyciem mikroorganizmów nazywa się recyklingiem

Dokument wystawiany w związku z wydaniem towarów z magazynu na zewnątrz to

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?