Pytanie 1

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

Wynik: 12/40 punktów (30,0%)

Wymagane minimum: 20 punktów (50%)

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

Model zarządzania przepływem materiałów, w którym potrzeby produkcyjne wynikają z rzeczywistych wymagań rynku, określany jest mianem

Koszty związane z utrzymaniem magazynu klasyfikowane są jako

Czym jest rekultywacja?

W jakiej sieci dystrybucji producent wykonuje działalność dystrybucyjną bez zaangażowania wyspecjalizowanych zewnętrznych jednostek gospodarczych?

Jakie dokumenty magazynowe są tworzone w związku z przyjęciem do magazynu wyrobów gotowych z linii produkcyjnej?

Który z dokumentów dotyczących obrotu magazynowego potwierdza realizację przesunięć towarów pomiędzy magazynami w obrębie konkretnego przedsiębiorstwa?

W tabeli zamieszczono koszty magazynowania towarów w III kwartale 2006 roku. W wyniku zmniejszenia powierzchni magazynowej w IV kwartale koszty składowania towarów wzrosną o 1%. Ustal wysokość kosztów magazynowania towarów o tej samej wartości i niezmienionym stanie w IV kwartale.

| okres | Planowane koszty | |

|---|---|---|

| Stałe w PLN | Zmienne w PLN | |

| IV kwartał | 1 000 | 2 000 |

Dokument ten umożliwia prowadzenie rejestru przychodów oraz rozchodów zapasu, a także kontrolowanie jego stanu.

Jeśli łączne wydatki na magazynowanie w analizowanym czasie wynoszą 6 000 zł, a powierzchnia użytkowa magazynu w tym czasie to 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

Na podstawie tygodniowego planu sprzedaży wyrobów gotowych, zamieszczonego w tabeli, określ wielkość produkcji w tym okresie, jeżeli w magazynie znajduje się 200 szt. wyrobów gotowych, w tym zapas bezpieczeństwa wynoszący 50 szt.

| Dzień tygodnia | poniedziałek | wtorek | środa | czwartek | piątek | sobota |

|---|---|---|---|---|---|---|

| Plan sprzedaży, szt. | 300 | 150 | 230 | 120 | 250 | 100 |

Aby polepszyć efektywność wymiany informacji z niemieckim klientem, firma postanowiła wdrożyć system bezpośredniego przesyłania dokumentów handlowych. Taki typ komunikacji z partnerem nazywany jest skrótem

Jeśli maksymalny zapas zgromadzony w magazynie wynosi 140 t, a całkowita ilość zapasów nierotujących to 10 t, to jaki jest poziom zapasu obrotowego w tym magazynie?

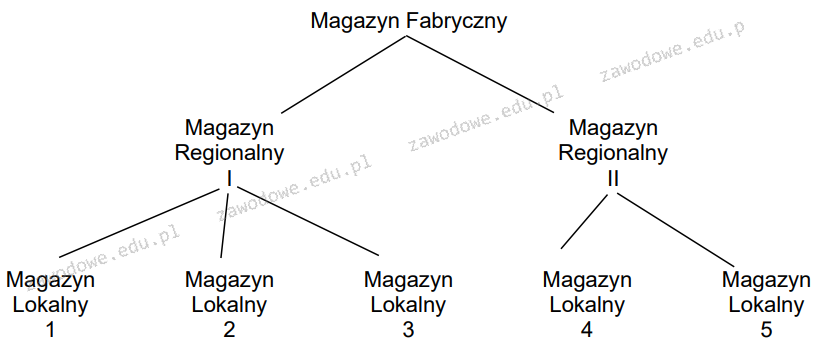

Zapas okien w Magazynie Regionalnym I wynosi 5 420 szt., a w Magazynie Regionalnym II 2 840 szt. Magazyny lokalne nie posiadają zapasu okien. Na podstawie schematu sieci magazynów PP OKNO oraz zestawienia zapotrzebowania na okna w magazynach lokalnych określ, ile minimum okien należy dostarczyć z Magazynu Fabrycznego do Magazynu Regionalnego II, aby mógł on zaspokoić potrzeby podległych sobie magazynów lokalnych.

| Zapotrzebowanie na okna w magazynach lokalnych w szt. | ||||

|---|---|---|---|---|

| Magazyn Lokalny 1 | Magazyn Lokalny 2 | Magazyn Lokalny 3 | Magazyn Lokalny 4 | Magazyn Lokalny 5 |

| 1 300 | 1 460 | 1 060 | 2 130 | 1 450 |

W ciągu miesiąca (30 dni) magazyn poniósł stałe wydatki w wysokości 45 000,00 zł oraz zmienne wydatki w wysokości 75 000,00 zł. Jaka jest dzienna jednostkowa kwota kosztów magazynowania zapasu, jeśli w magazynie średnio znajduje się 20 000 szt. zapasu?

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli są trzymane w zakresie temperatur

Zadania związane z magazynowaniem w obszarze wydania obejmują

Które typy regałów w magazynie wymagają zastosowania zasady LEFO?

W firmie istnieje zapotrzebowanie brutto na 1500 szt. elementu X, który jest częścią produkowanego wyrobu. Stwierdzono, że w magazynie firmy odnotowano 100 szt. tego elementu, a firma oczekuje na dostawę 250 szt. elementu X. Jakie jest pozostałe zapotrzebowanie netto na element X?

Firma zamierza zrealizować analizę ABC zapasów, aby ustalić, w której części magazynu powinny być przechowywane różne asortymenty, co pozwoli na skrócenie czasu kompletacji zamówienia oraz jego wydania dla klienta. Na podstawie jakiego kryterium należy przeprowadzić analizę ABC zapasów?

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zakład produkujący komputery przenośne, otrzymał zamówienie na wykonanie 60 komputerów. Ustal ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czynnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Brak odpowiedzi na to pytanie.

Tabela przedstawia kwartalne koszty działalności firmy logistycznej. Firma, w tym okresie zrealizowała 100 usług logistycznych. Koszt jednostkowy świadczonej usługi wyniósł

| Wyszczególnienie | Wartość w złotych |

|---|---|

| koszty usług transportowych | 55 000 |

| koszty usług spedycyjnych | 25 000 |

| factoring | 20 000 |

| Razem | 100 000 |

Brak odpowiedzi na to pytanie.

Towary o niskiej rotacji w magazynie umieszcza się

Brak odpowiedzi na to pytanie.

Jeśli zapas transportowy wynosi 50 szt., zapas zarezerwowany 70 szt., a zapas w magazynie 100 szt., to jaki jest zapas dostępny?

Brak odpowiedzi na to pytanie.

Rodzaj dystrybucji, w której towarów dostarczanych przez producentów oraz dystrybutorów można znaleźć w kategorii konsumpcyjnych, co implikuje ich szeroką dostępność, określa się jako dystrybucję

Brak odpowiedzi na to pytanie.

Cena wytworzenia jednego kalkulatora wynosi 20 zł. Producent dodaje marżę w wysokości 25%. Centrum dystrybucyjne dodaje następnie dodatkowe 20%, a sklep lokalny 10%. Ostatecznie klient płaci za kalkulator

Brak odpowiedzi na to pytanie.

Czynność wykonywana w etapie magazynowania towarów to

Brak odpowiedzi na to pytanie.

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Brak odpowiedzi na to pytanie.

Firmy zajmujące się dystrybucją towarów w hurtowniach oraz sklepach magazynują zapasy w swoich magazynach?

Brak odpowiedzi na to pytanie.

Jakie będzie roczne wskaźnik kosztów utrzymania przestrzeni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, powierzchnia użytkowa magazynu to 400 m2, a całkowite roczne wydatki na magazynowanie wynoszą 280 000,00 zł?

Brak odpowiedzi na to pytanie.

Przedsiębiorstwo posiada 2 linie produkcyjne rowerów. Godzinowa wydajność jednej linii wynosi 60 rowerów. Uwzględniając budowę roweru przedstawionego na ilustracji określ, ile sztuk opon należy wydać do dziennej produkcji rowerów, jeżeli przedsiębiorstwo pracuje na 3 zmiany 8-godzinne?

Brak odpowiedzi na to pytanie.

Który z podanych znaków należy umieścić na opakowaniu zbiorczym z tworzywa sztucznego, zawierającym serwisy kawowe z porcelany?

Brak odpowiedzi na to pytanie.

Rodzaje transportu wewnętrznego, w których urządzenia dźwigowe są zawieszone na wciągniku żurawia lub wciągarki jezdnej, poruszające się wzdłuż mostu, to

Brak odpowiedzi na to pytanie.

Każda firma produkująca odpady przemysłowe jest zobowiązana do posiadania

Brak odpowiedzi na to pytanie.

Na podstawie zamieszczonego cennika oblicz koszt przewozu 20 ton ładunku na odległość 200 km.

| Cennik | |

|---|---|

| ładunek do 3,5 t: 0,20 zł/tkm ładunek do 6,5 t: 0,22 zł/tkm ładunek do 12,0 t: 0,25 zł/tkm ładunek do 15,0 t: 0,27 zł/tkm ładunek do 24,0 t: 0,30 zł/tkm | |

Brak odpowiedzi na to pytanie.

W przedsiębiorstwie utworzono jednostki ładunkowe zawierające materiały sypkie, stosując w tym celu

Brak odpowiedzi na to pytanie.

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

Brak odpowiedzi na to pytanie.