Pytanie 1

Wartość sprzedaży w firmie "Omega" w roku 2009 wyniosła 140 000 zł, natomiast w roku 2010 zwiększyła się do 175 000 zł, co stanowi 125% sprzedaży za rok 2009. Wskaźnik 125% jest przykładem

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Wartość sprzedaży w firmie "Omega" w roku 2009 wyniosła 140 000 zł, natomiast w roku 2010 zwiększyła się do 175 000 zł, co stanowi 125% sprzedaży za rok 2009. Wskaźnik 125% jest przykładem

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się

Koncepcja, w ramach której towary dostarczone do terminala, niemal bez składowania, są natychmiast sortowane, dzielone na mniejsze partie, a po połączeniu z innymi towarami są przekazywane do różnych odbiorców, nazywana jest

Umieszczony na opakowania symbol graficzny oznacza

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

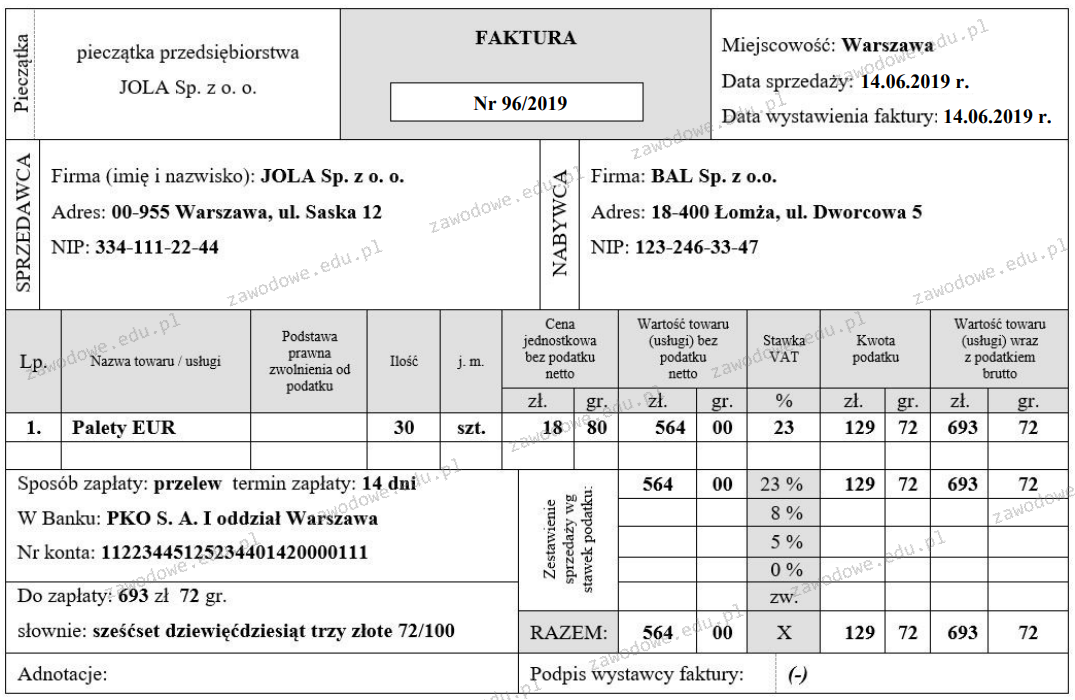

Poprawnie wypełniony druk zamówień w oparciu o zamieszczoną fakturę powinien zawierać informacje w pozycji

Zakład produkujący blaty do stołów i kompletujący wszystkie elementy składowe wyrobów gotowych otrzymał zamówienie na wykonanie 500 stołów. Ile nóg należy zamówić u dostawcy, biorąc pod uwagę kompletację w toku i stan zapasów?

| Pozycja zapasu | Kompletacja w toku | Zapas w magazynie |

|---|---|---|

| Blat (szt.) | 100 | 20 |

| Noga (szt.) | 400 | 80 |

| Okucia metalowe (kpl) | 100 | 20 |

Firma logistyczna nabyła pojazd, który jest wyposażony w dwa znaki ostrzegawcze stojące, środki osobistej ochrony oraz sprzęt do ochrony układu oddechowego, planując transporty.

Pojemnik elastyczny służący do przechowywania piasku określany jest jako pojemnik

Zaplanuj liczbę pojazdów na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

Użycie przetworzonych olejów jako materiału do produkcji wysokiej jakości paliw określa się mianem

W przedsiębiorstwie logistycznym, w procesie magazynowania można wyróżnić etapy jego realizacji, które określają następujące obszary funkcjonalne?

Zgodnie z Kodeksem pracy, jakie obowiązki ma pracownik?

Oblicz liczbę zamówień w ciągu roku w firmie SPORTEKS, jeśli całkowita sprzedaż wyniosła 260 000 zł, a wartość jednego zamówienia to 20 000 zł?

Codziennie magazyn funkcjonuje na dwóch 8-godzinnych zmianach. Średnio kompletowanych jest 96 zamówień na dzień. Ile minimum pracowników magazynowych musi być zatrudnionych na każdej zmianie, aby zrealizować dzienne zamówienia, jeżeli jeden pracownik ma wydajność wynoszącą średnio 2 zamówienia na godzinę?

Podczas realizacji zadania w magazynie pracownik upadł, doznając złamania kości przedramienia. Jakie działania należy podjąć, aby udzielić poszkodowanemu pierwszej pomocy?

W ciągu 50 s wózek widłowy, zarówno z ładunkiem, jak i bez, pokonuje przeciętnie 100 m. W trakcie wybranego cyklu wózek transportuje jedną paletę, czas, w którym wózek widłowy podejmuje ładunek, wynosi 5 s, a odległość do strefy regałowej to 50 m. Czas podnoszenia i odkładania palety na regał wynosi 15 s, a czas opuszczania wideł to 10 s. Ile czasu zajmie przemieszczenie 3 palet?

Gdy łączny koszt przechowywania wynosi 6 000 zł, a powierzchnia magazynu to 6 000 m , jaka jest wartość wskaźnika kosztu utrzymania powierzchni magazynowej?

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Najlepsze wykorzystanie przestrzeni magazynowej ma miejsce, gdy długość strefy składowania jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby utrzymać zamierzony standard obsługi klienta w łańcuchu dostaw oraz jednocześnie zredukować poziom zapasów, konieczne jest spełnienie warunku

Jak długo maksymalnie można przechowywać w magazynie pomidory, które przyjęto 15 czerwca, jeśli okres ich składowania wynosi od 1 do 2 tygodni?

W jednym kartonie znajduje się 20 butelek, a na jednej palecie jest 34 kartony. Ile miejsc paletowych w magazynie powinno zostać zarezerwowanych dla 4 080 butelek?

Brak magazynów w łańcuchu dostaw może prowadzić do wydatków

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

W miesiącu lutym planuje się, że koszty magazynowania wzrosną o 5% w stosunku do miesiąca stycznia. Koszty stałe i koszty zmienne utrzymania zapasów w miesiącu lutym wyniosą odpowiednio

| Miesiąc | Całkowite koszty w złotych | |

|---|---|---|

| styczeń | koszty stałe utrzymania zapasów | koszty zmienne utrzymania zapasów |

| 1 000,- | 2 000,- | |

Jakie minimalne wymiary powinno mieć opakowanie kartonowe, w którym będą przechowywane czekoladki zapakowane w metalowe pudełka o wymiarach 20 x 10 x 15 cm (długość x szerokość x wysokość), jeżeli czekoladki mają być układane w 2 warstwach, przechowywane w pionie, a w kartonowym opakowaniu ma się zmieścić 10 opakowań czekoladek? Wymiary opakowania kartonowego należy podać w formacie: długość x szerokość x wysokość.

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

Jakie wyroby charakteryzują się dystrybucją intensywną?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wydatki związane z przechowywaniem oraz koszty związane z obsługą zapasów w magazynie klasyfikowane są jako koszty

Który wariant odpowiada właściwej kolejności etapów planowania dystrybucji w metodzie DRP (ang. Distribution Requirements Planning)?

|

|

| A. | B. |

|

|

| C. | D. |

Czym jest bramka RFID?

Firma dystrybucyjna przedstawiła firmom przewozowym trzy wymagania, które według niej mają wpływ na jakość procesu transportowego: cenę, czas dostawy i niezawodność. Przydzieliła im odpowiednie wagi. Wskaż najlepszą firmę przewozową.

| Firma przewozowa | Cena 0,3 | Czas dostawy 0,3 | Niezawodność 0,4 |

|---|---|---|---|

| A. | 6 | 5 | 7 |

| B. | 7 | 8 | 4 |

| C. | 5 | 7 | 7 |

| D. | 5 | 7 | 8 |

Przedstawiony obok znak w przedsiębiorstwie logistycznym oznacza

Wydatki, jakie musi ponosić przedsiębiorca niezależnie od poziomu produkcji, określa się mianem