Pytanie 1

Świeże jabłka mogą być przechowywane w magazynie przez kilka miesięcy, gdy są trzymane w temperaturze

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Świeże jabłka mogą być przechowywane w magazynie przez kilka miesięcy, gdy są trzymane w temperaturze

Jeżeli zapas w poszczególnych kwartałach wynosi: I kw. – 14 500,00 zł, II kw. – 10 200,00 zł, III kw. – 12 800,00 zł oraz IV kw. – 9 600,00 zł, to jaki jest rzeczywisty przeciętny zapas w magazynie?

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Części do montażu ciągłego komputerów najczęściej są transportowane na Imię produkcyjną potokową za pomocą

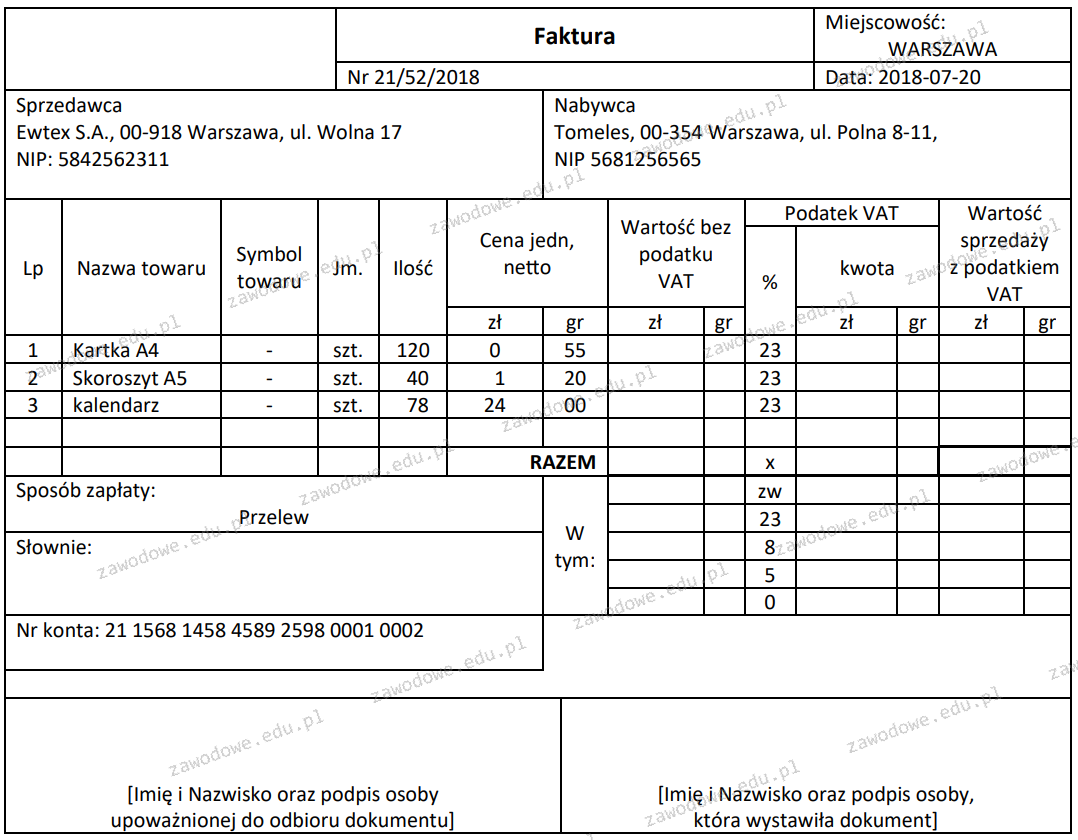

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Najlepszym rozwiązaniem dla magazynów, które gromadzą znaczne ilości jednego rodzaju towaru w paletowych jednostkach ładunkowych, są regały

Które urządzenie jest przedstawione na ilustracji?

W magazynie realizowane są zamówienia na materiały według systemu ciągłego monitorowania. W tym systemie, punkt ponownego zamówienia definiowany jest jako stan zapasów

Kod kreskowy EAN-13 wykorzystujemy do identyfikacji opakowań przy pomocy numeru GTIN

Do fizykochemicznych czynników, od których opakowanie zapewnia ochronę, należy

Rodzaj dystrybucji, w której towarów dostarczanych przez producentów oraz dystrybutorów można znaleźć w kategorii konsumpcyjnych, co implikuje ich szeroką dostępność, określa się jako dystrybucję

Najczęściej wykorzystywane kody kreskowe to

Nieregularna struktura procesu produkcyjnego cechuje się

Roczne wydatki na magazynowanie wynoszą 156 000 zł. Jakie są koszty związane z obsługą jednej palety w magazynie, jeżeli tygodniowy przepływ palet przez magazyn ustala się na 100 palet, a rok liczy 52 tygodnie?

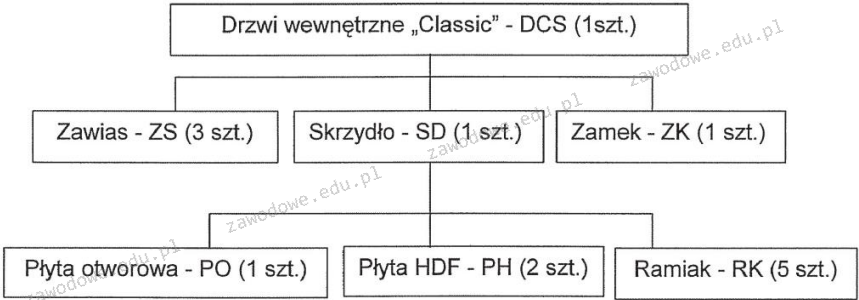

Przedsiębiorstwo otrzymało zamówienie na 840 drzwi wewnętrznych "Classic" - DCS. W magazynie znajduje się 120 drzwi, z czego 20 szt. to zapas zabezpieczający. Ile zawiasów - ZS, zgodnie z przedstawioną strukturą wyrobu gotowego, należy wydać do produkcji brakujących drzwi w celu realizacji otrzymanego zamówienia?

Struktura wyrobu gotowego

Rysunek przedstawia wózek

Konosament jest globalnym dokumentem wykorzystywanym w transporcie

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

Towary charakteryzujące się wysoką wartością obrotu oraz równomiernym procesem zużycia, według klasyfikacji zapasów ABC/XYZ, przynależą do grupy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zapas awaryjny to zapas

Zbiór działań organizacyjnych, wykonawczych oraz handlowych mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Jakie kwestie reguluje konwencja ADR?

Pojazd dostarczający 84 skrzyniopalety jabłek został podstawiony do rozładunku o godzinie 10:50. Wózek widłowy może zabrać 2 skrzyniopalety jednocześnie. Czas trwania jednego cyklu pracy wózka wynosi 3 minuty, przeprowadzenie kontroli jakościowej oraz ilościowej całej dostawy zajmuje 20 minut, a sporządzenie dokumentów przyjęcia dostawy trwa 15 minut. O której godzinie zakończy się przyjęcie jabłek do magazynu?

Dział produkcji złożył w magazynie zapotrzebowanie na 18 ton mąki. Ile jednostek ładunkowych paletowych (pjł) mąki powinno być przekazanych do produkcji, jeśli na jednej palecie znajdują się 12 worków, a każdy worek waży 50 kg?

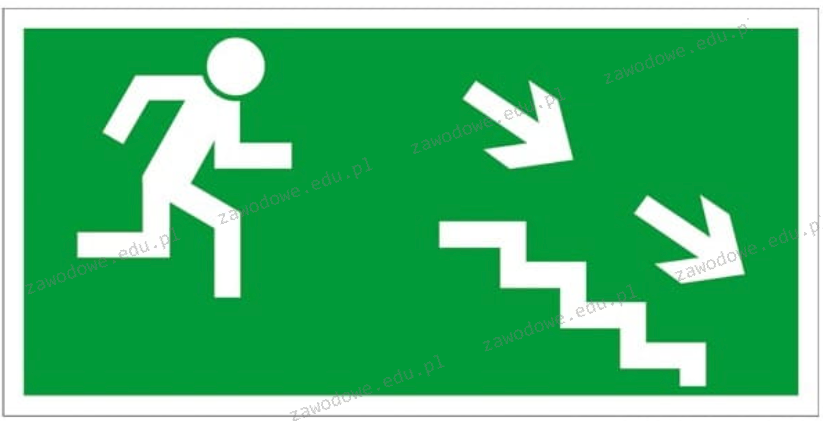

Wszystkie drogi ewakuacyjne w budynkach użyteczności publicznej są oznakowane. Przedstawiony znak oznacza kierunek drogi ewakuacyjnej schodami

Dokumentem określającym normy czasowe dla działań technologicznych jest karta

Ilustracja przedstawia

| nr karty | nr części | liczba partii | liczność materiału / kartę | |

| data utworzenia | nazwa części | |||

| miejsce dostawy | kod kreskowy | |||

| rodzaj transportera | ||||

| uwagi / zapisy z przebiegu produkcji | ||||

Korzystając z danych zawartych w tabeli, oblicz udział procentowy zapasu bieżącego w całkowitym zapasie zgromadzonym w magazynie.

| Kategoria zapasu | Liczba w sztukach |

|---|---|

| Zapas bieżący | 600 |

| Zapas rezerwowy | 50 |

| Zapas sezonowy | 200 |

| Zapas nieprawidłowy | 150 |

Skutkiem współpracy firmy logistycznej z firmą partnerską zajmującą się transportem w łańcuchu logistycznym jest

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Jakie jest zasięg działalności regionalnych centrów logistycznych?

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

Aby polepszyć efektywność wymiany informacji z niemieckim klientem, firma postanowiła wdrożyć system bezpośredniego przesyłania dokumentów handlowych. Taki typ komunikacji z partnerem nazywany jest skrótem

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

Podkłady to urządzenia, które pozwalają na przechowywanie asortymentów

Zorganizowany ciąg działań związanych z zapewnieniem zasobów to

Jakie wyroby charakteryzują się dystrybucją intensywną?

Jakim kosztem zmiennym w firmie zajmującej się produkcją jest