Pytanie 1

Zabieranie materiałów z głównego magazynu na potrzeby produkcji odbywa się na podstawie dokumentu

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Zabieranie materiałów z głównego magazynu na potrzeby produkcji odbywa się na podstawie dokumentu

Układ różnorodnych jasnych i ciemnych linii ustawionych w sposób liniowy zgodnie z określonymi zasadami nazywamy

System informatyczny DRP służy do planowania

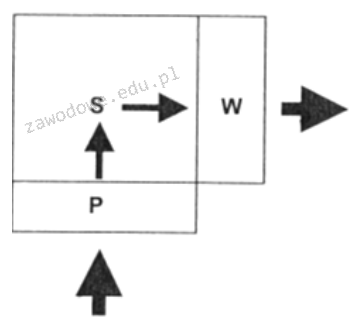

Który układ technologiczny magazynu przedstawiono na rysunku?

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

W ciągu jednego miesiąca firma wytwarza i sprzedaje 100 sztuk produktów gotowych. Jeśli koszty zmienne dla tego przepływu wynoszą 20 zł/szt., a koszty stałe to 500 zł, to całkowity koszt wynosi

Podstawą realizacji usługi spedycyjnej jest

Zasady międzynarodowego transportu kolejowego towarów niebezpiecznych określa się jako

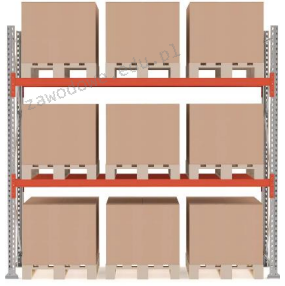

W magazynie makaron umieszczono w regale przedstawionym na ilustracji. Na każdej paletowej jednostce ładunkowej jest umieszczony jeden karton. W każdym kartonie znajduje się 60 opakowań jednostkowych makaronu. Ile kilogramów makaronu znajduje się w magazynie, jeżeli jedno opakowanie jednostkowe zawiera 400 g makaronu?

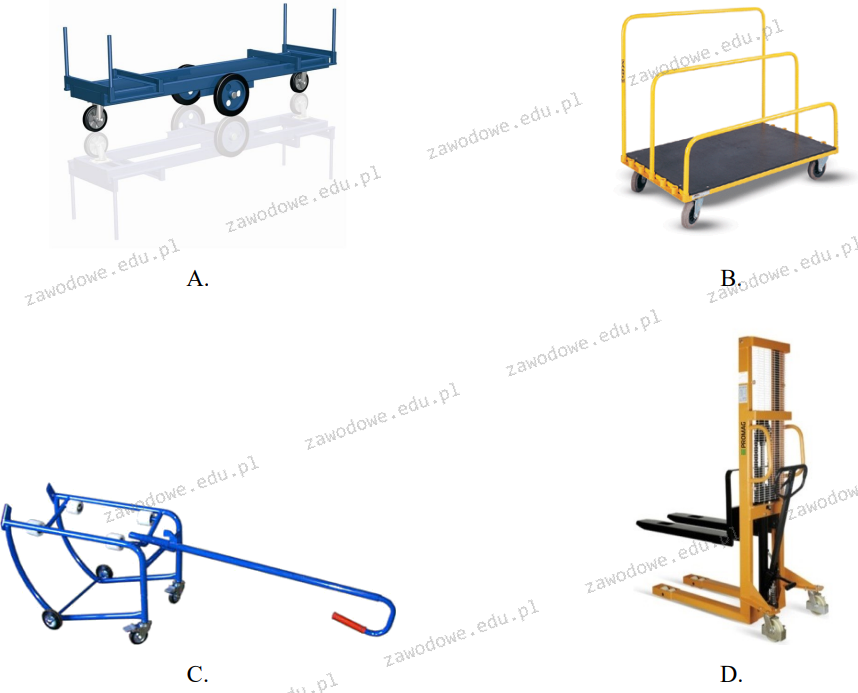

Który wózek przeznaczony jest do przewozu beczki?

Koszt produkcji jednej gry planszowej wynosi 5,00 zł. Producent ustalił jednostkową cenę sprzedaży netto na poziomie kosztu produkcji powiększonego o 30% zysk. Jaką kwotę brutto będzie miała faktura za sprzedaż 1 500 gier planszowych, jeśli obowiązuje 23% stawka VAT?

Przedsiębiorstwo zdecydowało się zmienić umowę leasingu i wymienić dotychczasowe 10 samochodów ciężarowych na nową flotę pojazdów. Wymiana samochodów wiąże się z ponoszeniem dodatkowych kosztów leasingu w wysokości 1 000,00 zł miesięcznie na każdy nowy samochód. Zmiana umowy przyniosła przedsiębiorstwu zgodnie z danymi w tabeli

| Charakterystyka samochodów ciężarowych | |

|---|---|

| Dotychczasowe | Nowe |

| Średnie spalanie 30 litrów /100 km | Średnie spalanie 25 litrów /100 km |

| Średni miesięczny przebieg jednego samochodu – 10 000 km | |

| Średnia cena oleju napędowego – 4,68 zł | |

Na którym rysunku przedstawiono hobok?

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

Ile maksymalnie pudełek o wymiarach 500 × 300 × 1 250 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 × 800 × 144 mm?

Zgodnie z Kodeksem pracy, jakie obowiązki ma pracownik?

Koszty zmienne związane z utrzymaniem zapasu to wydatki

Wskaźnik, który informuje, ile razy przeciętny stan zapasów w magazynie uległ zmianie w określonym czasie, to

Na podstawie danych zawartych w tabeli, oblicz procentowy udział opóźnionych dostaw w łącznej liczbie dostaw w roku 2013.

| Lata | Łączna liczba dostaw | Liczba dostaw nieopóźnionych | Liczba dostaw opóźnionych |

|---|---|---|---|

| 2011 | 50 | 40 | 10 |

| 2012 | 45 | 30 | 15 |

| 2013 | 60 | 45 | 15 |

Całkowite wydatki na przechowywanie towarów w danym czasie wyniosły 8 000 zł, a wartość obrotu magazynowego obliczona na podstawie rozchodu osiągnęła 2 000 szt. Jaki jest koszt jednostkowy przechowywania towarów?

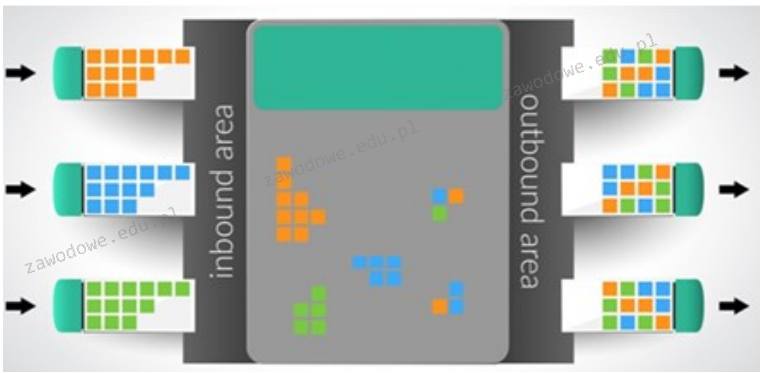

Na rysunku przedstawiono dystrybucję towarów w systemie

Zanim pracownik magazynu przystąpi do działań manipulacyjno-porządkowych w obrębie regału przepływowego, powinien

Ocena ABC zasobów w magazynie w celu ich efektywnego rozmieszczenia w strefie składowania odbywa się na podstawie kryterium

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Jaką maksymalną liczbę pudełek kartonowych o wymiarach 100 x 100 x 200 mm można ustawić w pionie, aby wypełnić przestrzeń regałową o wymiarach 1200 x 800 x 1200 mm?

Którą metodę wydań stosuje magazyn Hurtowni PAPIRUS zgodnie z zapisami w przedstawionej kartotece magazynowej?

| KARTOTEKA MAGAZYNOWA | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Pieczęć firmy: | Hurtownia PAPIRUS ul. Długa 34 87-100 Toruń | Nazwa: kalkulator KTM/symbol indeksu: k/15-87 Jednostka miary: szt. | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena ewidencyjna [zł] | Ilość (szt.) | Wartość (zł) | ||||

| Przychód | Rozchód | Zapas | Przychód | Rozchód | Zapas | ||||

| 1. | 02.06.2021 r. | PZ 216/2021 | 8,00 | 7 500 | - | 7 500 | 60 000,00 | - | 60 000,00 |

| 2. | 04.06.2021 r. | WZ 310/2021 | 8,00 | - | 4 000 | 3 500 | - | 32 000,00 | 28 000,00 |

| 3. | 08.06.2021 r. | WZ 319/2021 | 8,00 | - | 1 500 | 2 000 | - | 12 000,00 | 16 000,00 |

| 4. | 09.06.2021 r. | PZ 221/2021 | 8,20 | 5 000 | - | 7 000 | 41 000,00 | - | 57 000,00 |

| 5. | 10.06.2021 r. | PZ 224/2021 | 7,90 | 3 000 | - | 10 000 | 23 700,00 | - | 80 700,00 |

| 6. | 14.06.2021 r. | WZ 321/2021 | 7,90 | - | 2 500 | 7 500 | - | 19 750,00 | 60 950,00 |

Zasada, według której ostatnie miejsce otrzymuje harmonogram dostaw gotowych produktów do klientów, a materiały do produkcji są pobierane (ssane) z wcześniejszych miejsc, opisuje system zarządzania przepływem materiałów

Osoba odpowiedzialna za odbiór dostaw magazynowych pod względem ilościowym i jakościowym sprawdza

Rozpoczynając pracę w magazynie meblowym z wysokim składowaniem, pracownik powinien założyć fartuch lub kombinezon roboczy oraz przede wszystkim

Oblicz, jaki będzie roczny koszt składowania, wiedząc, że pojemność strefy magazynowej wynosi 300 pjł, a koszt przechowywania w ciągu roku to 360 000 zł?

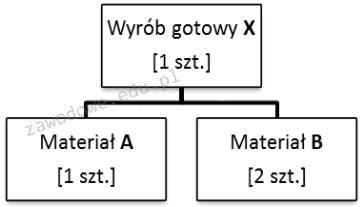

Przedsiębiorstwo otrzymało zamówienie na 100 szt. wyrobu gotowego X. Oblicz na podstawie zamieszczonej struktury wyrobu zapotrzebowanie netto na materiały A i B, jeżeli w magazynie aktualnie znajduje się: 10 szt. wyrobu gotowego X, 10 szt. materiału A oraz 10 szt. materiału B.

W magazynie przed przyjęciem znajdowało się 1 500 szt. towaru, a po przyjęciu 17 500 szt. Oblicz, jaka jest wartość średniego zapasu cyklicznego w tym magazynie, jeśli stanowi ona połowę wartości dostawy?

Do obiektów magazynowych półotwartych zaliczają się

Zadaniem funkcji potransakcyjnej w dystrybucji jest

Która metoda składowania wyróżnia się najniższym wskaźnikiem użycia przestrzeni magazynowej?

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

Jaki jest jednostkowy koszt produkcji, jeśli wytworzenie 2 500 sztuk wyrobów kosztuje 5 000 zł?

Wydatki związane z zatrudnieniem pracowników magazynowych w II kwartale wyniosły 33 000 zł. Jeśli w kwietniu w magazynie pracowało 5 pracowników, w maju 3, a w czerwcu 4, to jaki był wskaźnik średnich kosztów zatrudnienia jednego pracownika magazynowego w II kwartale?

W kodzie EAN-13 zawarte są dane

Międzynarodowy dokument przewozowy CMR oznacza zawarcie umowy dotyczącej transportu towarów w formie