Pytanie 1

Co może być skutkiem wystąpienia wąskiego gardła w procesie produkcyjnym?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Co może być skutkiem wystąpienia wąskiego gardła w procesie produkcyjnym?

Jednym z kluczowych atutów transportu morskiego jest

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Jak długo można maksymalnie przechowywać pomidory w magazynie po przyjęciu ich dostawy 15 czerwca, jeśli czas przechowywania wynosi od 1 do 2 tygodni?

Aby ustalić właściwą sekwencję zamawianych produktów oraz przydzielać je do stref składowania, wykorzystuje się wskaźnik COI (cube-per-order-index), który jest obliczany na podstawie zapasu

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

List przewozowy, który został potwierdzony przez przewoźnika, stanowi dowód zawarcia umowy?

O ergonomii wózka widłowego, nabytego do transportu elektrycznego, świadczy przede wszystkim to, że pojazd zapewnia

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

Wózek widłowy z przeciwwagą potrzebuje przejazdu o szerokości

Akronim, który oznacza system informatyczny wspierający zarządzanie stanami magazynowymi, to

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są

Pojemność strefy składowania wynosi 460 paletowych jednostek ładunkowych (pjł). Długość stref składowania, przyjęć i wydań łącznie osiąga 44 m, a szerokość tych stref to 11,5 m. Jaki jest wskaźnik wykorzystania powierzchni użytkowej w magazynie?

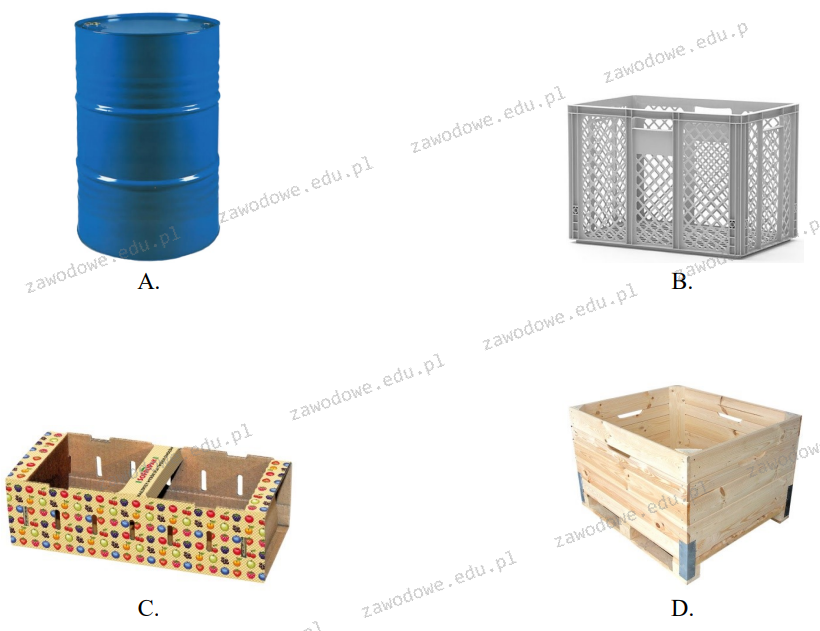

Opakowanie transportowe zamknięte jest przedstawione na rysunku

W magazynie stosowana jest zasada wydawania towarów FEFO, co oznacza

Zgodnie z danymi zawartymi w tabeli wieprzowinę przyjętą do magazynu 5 czerwca można przechowywać maksymalnie do

| Czas przechowywania wybranych rodzajów mięs | |

|---|---|

| Rodzaj mięsa | Czas przechowywania |

| Wołowina | 3 tygodnie |

| Jagnięcina | 10-15 dni |

| Wieprzowina | 1-2 tygodnie |

| Cielęcina | 1-3 tygodnie |

| Podroby | 7 dni |

| Drób | 7+10 dni |

Magazyn osiągnął roczny przychód w wysokości 6 mln zł, a przeciętny stan zapasów w tym okresie wynosił 300 tys. zł. Ile razy w ciągu roku magazyn uzupełniał zapas?

Firma działająca przez 7 dni w tygodniu ma dostarczyć zamówione wyroby 20 stycznia. Proces produkcji, który potrwa 6 dni, musi się zakończyć w dniu przed dostawą. W którym dniu magazyn powinien przygotować materiały do wytwarzania zamówionych wyrobów gotowych, jeżeli musi to nastąpić dzień przed rozpoczęciem produkcji?

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

Seryjny numer przesyłki oznacza się skrótem

Koszty zmienne związane z utrzymaniem zapasu to wydatki

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

Zespół działań związanych z rozmieszczaniem ładunków w celu optymalizacji procesów transportowych i magazynowych określamy jako

Jaki będzie koszt transportu 30 paletowych jednostek ładunkowych (pjł) o wymiarach 1 200 × 800 × 500 mm (dł. x szer. x wys.), jeśli stawka za przewóz 1 m3 ładunku wynosi 150,00 zł?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który dokument jest używany do rejestrowania danych dotyczących realizacji indywidualnych operacji technologicznych w trakcie wykonywania zlecenia produkcyjnego?

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Towary 1-2-3-4-5 rozmieszczono w magazynie według metody

| 1 | 4 | 3 | 2 | |

| 2 | 3 | 1 | ||

| 1 | 1 | 4 | 5 | |

| 5 | 4 | 2 |

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Analizowanie procesów o charakterze ogólnym, które prezentują podobieństwa w różnych organizacjach, niezależnie od branży, w której funkcjonują, takich jak np. obsługa klienta, to pojęcie

Jakie elementy wchodzą w skład obszaru portowego?

Po zakończeniu procesu wytwarzania gotowe produkty są przekazywane do magazynu na podstawie dokumentu

Z produkcji do magazynu dostarczono 100 sztuk gotowego wyrobu. W celu potwierdzenia tego zdarzenia w firmie należy sporządzić dokument

Na opakowaniu towaru umieszczone są logo przedsiębiorstwa, jego nazwa, waga jednostki pakowanej, symbol bezpieczeństwa oraz kod EAN. Informacje zawarte na opakowaniu mają kluczowe znaczenie dla realizacji funkcji opakowania?

Na podstawie kryterium lokalizacji, magazyny logistyczne klasyfikowane są na magazyny:

Urządzeniem przedstawionym na rysunku jest

Zakład produkujący aparaty fotograficzne, otrzymał zamówienie na wykonanie 2,250 sztuk aparatów fotograficznych typu XS120. Oblicz, ile obiektywów fotograficznych powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Wydano do produkcji w szt. |

|---|---|---|

| obiektyw fotograficzny | 1 850 | 120 |

| migawka | 1 760 | 20 |

| korpus światłoszczelny | 1 220 | 80 |

| układ celowniczy | 330 | - |

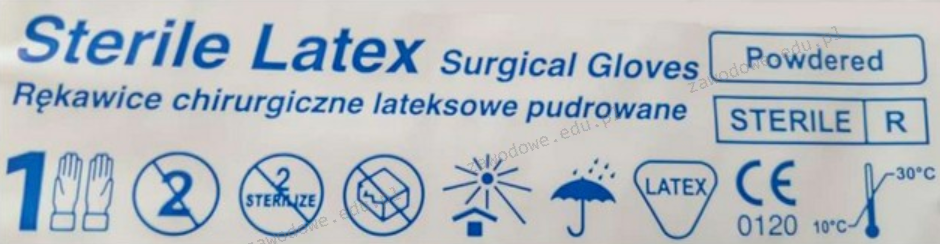

Na ilustracji jest przedstawiony fragment opakowania rękawic chirurgicznych. W którym magazynie można przechowywać rękawice uwzględniając piktogramy przedstawione na opakowaniu?

| Magazyn | Rodzaj magazynu | Nr magazynu | Temperatura w magazynie |

|---|---|---|---|

| A. | otwarty | 1 | uzależniona od warunków atmosferycznych |

| B. | zamknięty | 2 | +16°C |

| C. | zamknięty | 3 | -10°C |

| D. | półotwarty | 4 | uzależniona od warunków atmosferycznych |

Aby magazyn mógł skutecznie pełnić swoje podstawowe zadanie, jakim jest przechowywanie zapasów, najwięcej miejsca powinno zajmować