Pytanie 1

Jakie jest wykorzystanie zasobów produkcyjnych firmy, jeśli całkowita zdolność produkcyjna wynosi 50 000 sztuk, a liczba zleceń do realizacji osiągnęła 40 000 sztuk?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Jakie jest wykorzystanie zasobów produkcyjnych firmy, jeśli całkowita zdolność produkcyjna wynosi 50 000 sztuk, a liczba zleceń do realizacji osiągnęła 40 000 sztuk?

MRP I odnosi się do planowania

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

Zapotrzebowanie na produkty lub usługi w dziedzinie logistyki w danym czasie oraz po danej cenie nazywane jest

Który z poniższych systemów informatycznych służy do określenia potrzeb materiałowych w produkcji?

Dobro naturalne, które ma być poddane obróbce, określamy mianem

Rozwiązanie systemowe eliminujące błędy powstające w wyniku ręcznego zarządzania zapasami to

Jeżeli na opakowaniu umieszczono zamieszczony znak graficzny, oznacza to, że dany produkt należy chronić przed

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zabezpieczyć ładunek na palecie przed niekorzystnymi warunkami atmosferycznymi, należałoby użyć

Etykieta logistyczna GS1 ma na celu identyfikację jednostki logistycznej dla uczestników łańcucha dostaw. Jedyną informacją obowiązkową, która musi się znaleźć na każdej etykiecie logistycznej, niezależnie od tego, czy dotyczy palet jednorodnych, niejednorodnych, standardowych czy niestandardowych, jest

Technika związana z prognozowaniem wymagań w końcowych lokalizacjach sieci dystrybucyjnej to

W której beczce możliwe będzie umieszczenie 198 litrów oleju palmowego, jeżeli beczkę należy wypełnić w 90%?

| Beczka 1. | Beczka 2. | Beczka 3. | Beczka 4. | |

|---|---|---|---|---|

| Pojemność [litr] | 189 | 200 | 218 | 220 |

Główną cechą systemu zaopatrzenia Just in Time jest

Przedstawiony na rysunku znak umieszczony na opakowaniu oznacza

Który z podanych czynników nie jest wprost związany z opracowywaniem wielkości zaopatrzenia materiałowego?

Zapas surowców w logistycznym łańcuchu dostaw występuje w różnych formach. W odniesieniu do materiałów, które przechodzą przez różne etapy produkcji, mamy do czynienia z zapasem

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Podczas realizacji zadania w magazynie pracownik upadł, doznając złamania kości przedramienia. Jakie działania należy podjąć, aby udzielić poszkodowanemu pierwszej pomocy?

Dokument, którego podstawowym celem jest informowanie o wymaganym przepływie materiałów w czasie produkcji, to

Opłaty za 1 km przejazdu płatną drogą krajową, wprowadzonym systemem viaTOLL od 1 lipca 2011 r., zależą od

Koszty związane z usługami magazynowymi, uzależnione od powierzchni zajmowanej przez zapasy oraz okresu ich przechowywania, to koszty

Ściany oporowe, które mogą być pionowe, pełne lub ażurowe, stosowane do składowania zapasów, zazwyczaj w postaci materiałów sypkich, to

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

Procesy umożliwiające całkowite lub częściowe wykorzystanie odpadów, które prowadzą do odzyskania zawartych w nich substancji, materiałów lub energii bez stwarzania zagrożenia dla zdrowia i życia, to

Podkłady to urządzenia, które pozwalają na przechowywanie asortymentów

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

Do jakich kosztów przypisuje się wydatki na utrzymanie magazynu?

Który rodzaj przenośnika przedstawia rysunek?

Kiedy producent samodzielnie, na własny koszt i ryzyko, zajmuje się dystrybucją i sprzedażą swoich produktów do ostatecznych nabywców, mamy do czynienia z rodzajem kanału dystrybucji

Zasady międzynarodowego transportu kolejowego towarów niebezpiecznych określa się jako

Rozładunek 160 paletowych jednostek ładunkowych (pjł) wymaga użycia dwóch wózków widłowych. Jaki będzie całkowity koszt rozładunku ładunku, jeżeli wózek X odbierze 40 pjł a wózek Y odbierze 120 pjł?

| Koszty wynajęcia wózka i jego obsługi | |

|---|---|

| Wózek X | koszt: 0,40 zł/pjł + operator: 18,00 zł/h; czas rozładunku jednej pjł: 3 minuty |

| Wózek Y | koszt: 0,75 zł/pjł + operator: 25,00 zł/h; czas rozładunku jednej pjł: 1 minuta |

Model internetowego współdziałania przedsiębiorstw, który dotyczy realizacji transakcji w sposób elektroniczny pomiędzy różnymi firmami, określa się mianem

Firma transportowa została zlecona do wykonania 10 dostaw. Koszt jednej dostawy wynosi

3 200,00 zł. Oblicz całkowitą wartość zlecenia, biorąc pod uwagę 20% rabat dla klienta.

System, który umożliwia wymianę standardowych dokumentów, zapewnia elektroniczną bazę danych

Korzystając z danych zawartych w tabeli, ustal wielkość dostawy w czwartym okresie według metody stałej wielkości zamówienia.

| Okres | 1 | 2 | 3 | 4 |

|---|---|---|---|---|

| Zapotrzebowanie [szt.] | 35 | 10 | - | 40 |

| Wielkość dostawy [szt.] | 60 | - | - | ? |

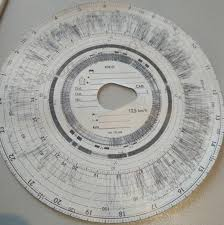

Rysunek przedstawia

Zastosowanie wielkości obrotu towarowego podczas planowania układu towarów w magazynie ma na celu

Kto ponosi odpowiedzialność za szkody powstałe w wyniku niewłaściwego transportu towarów?