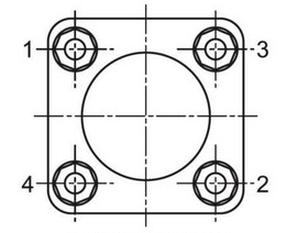

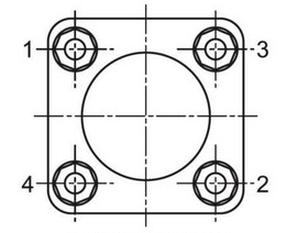

Poprawna odpowiedź to 2, 1, 4, 3. Dokręcanie śrub w tej kolejności zapewnia równomierne przyleganie głowicy lub pokrywy oraz odpowiednie napięcie śrub. W praktyce, technika dokręcania w sekwencji krzyżowej jest stosowana w różnych zastosowaniach inżynieryjnych, aby uniknąć powstawania naprężeń, które mogą prowadzić do deformacji lub awarii elementów. Takie podejście jest zgodne z normami inżynieryjnymi, które zazwyczaj zalecają równomierne rozkładanie sił na powierzchni stykowej. Na przykład, w silnikach spalinowych oraz w innych złożonych jednostkach mechanicznych, każda śruba pełni kluczową rolę w stabilności konstrukcji, a ich właściwe dokręcenie wpływa na efektywność i długowieczność całego systemu. Dodatkowo, stosowanie kluczy dynamometrycznych w połączeniu z tą techniką dokręcania pozwala osiągnąć optymalne wartości momentu obrotowego, co jest istotne z perspektywy bezpieczeństwa i wydajności.

Wybór niepoprawnej kolejności dokręcania śrub, takiej jak 1, 3, 4, 2, prowadzi do nierównomiernego rozkładu sił oraz niepożądanych naprężeń w połączeniu. Dokręcanie śrub w dowolnej innej kolejności, niż ta zalecana, może wprowadzić nieproporcjonalne obciążenia na poszczególne elementy, co zwiększa ryzyko uszkodzeń i deformacji. Kluczowym błędem myślowym jest założenie, że dokręcanie śrub w sekwencji liniowej lub nieprzemyślanej może zapewnić odpowiednie napięcie, co jest niezgodne z zasadami inżynieryjnymi. Przykładowo, w bardziej złożonych aplikacjach, takich jak montaż silników czy blokerów hydraulicznych, nieprawidłowe dokręcenie może prowadzić do wypadków lub awarii. To podejście neguje również podstawowe zasady statyki, które nakazują, aby siły były równomiernie rozłożone, co w rezultacie wpływa na efektywność działania całego układu. W każdym przypadku, stosowanie techniki krzyżowej przy dokręcaniu jest standardem branżowym, który chroni przed nieprzewidzianymi problemami i zwiększa niezawodność konstrukcji.