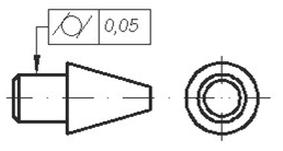

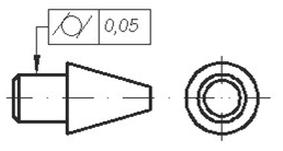

Poprawna odpowiedź to walcowość, a symbol tolerancji, który przedstawiono na rysunku, jest kluczowy w procesie zapewnienia jakości w inżynierii. Walcowość odnosi się do wymogu, aby obiekt miał równą średnicę na określonej długości, co jest istotne w kontekście montażu elementów, takich jak wały czy tuleje. Przykładem zastosowania walcowości jest produkcja wałów napędowych, gdzie nawet niewielkie odchylenia od idealnego kształtu mogą prowadzić do zwiększonego zużycia łożysk, drgań czy hałasu w układzie napędowym. W przemyśle stosuje się normy takie jak ISO 1101, które definiują, jak należy interpretować i mierzyć tolerancje geometryczne. Utrzymanie odpowiednich parametrów walcowości nie tylko zapewnia poprawność funkcjonalną, ale także wpływa na żywotność elementów mechanicznych oraz efektywność procesów produkcyjnych. Wartości tolerancji, takie jak 0,05, wskazują na precyzyjne wymagania jakościowe, które są niezbędne w nowoczesnych technologiach produkcyjnych.

Błędne odpowiedzi wynikają z nieporozumienia dotyczącego oznaczeń tolerancji geometrycznych. Odpowiedzi wskazujące na współosiowość, okrągłość czy bicie nie odnoszą się do symbolu przedstawiającego walcowość, co prowadzi do fundamentalnych błędów w ocenie kształtów i wymagań jakościowych. Współosiowość, definiowana jako zdolność do utrzymania osi obrotu w idealnym położeniu względem innej osi, jest kluczowa w elementach, które muszą współpracować, takich jak łożyska. Okrągłość dotyczy natomiast kształtu przekroju poprzecznego obiektu, natomiast bicie określa odchylenie od centralnej osi i jest możliwe w elementach rotacyjnych. Oznaczenia te mają swoje specyficzne zastosowania, ale nie można ich mylić z walcowością, która koncentruje się na zachowaniu średnicy wzdłuż długości. Typowe błędy myślowe prowadzące do tych niepoprawnych wniosków często wynikają z ogólnego zrozumienia tolerancji geometrycznych bez znajomości konkretnego kontekstu ich zastosowania. Kluczowe jest, aby inżynierowie stosowali się do norm, takich jak ISO 2768, które dostarczają wytyczne w zakresie tolerancji ogólnych, co ma kluczowe znaczenie w zapewnieniu wymagań jakościowych w procesach produkcyjnych.