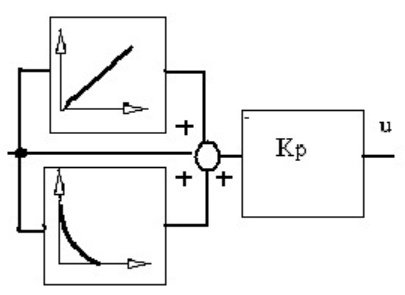

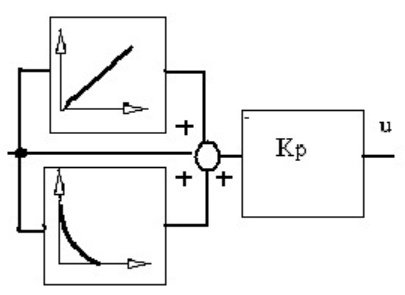

Regulator PID, którym jest prezentowany na rysunku, składa się z trzech kluczowych elementów: proporcjonalnego (P), całkującego (I) oraz różniczkującego (D). Każdy z tych składników odgrywa istotną rolę w osiągnięciu stabilności i szybkości reakcji w systemach regulacji. Część proporcjonalna odpowiada za dostosowanie wyjścia regulatora wprost proporcjonalnie do błędu, co pozwala na szybkie reagowanie na zmiany. Część całkująca zbiera błąd w czasie, eliminując błąd ustalony i stabilizując system, natomiast część różniczkująca przewiduje przyszłe zmiany błędu, co pozwala na szybsze dostosowanie wyjścia regulatora. Przykłady zastosowania regulatora PID obejmują aplikacje w automatyce przemysłowej, gdzie precyzyjne kontrolowanie temperatury, ciśnienia czy prędkości jest kluczowe. W praktyce stosowanie regulatora PID zgodnie z dobrymi praktykami inżynieryjnymi wymaga odpowiedniego dostrojenia wartości współczynników Kp, Ki, Kd, co można osiągnąć poprzez różne metody, takie jak metoda Zieglera-Nicholsa czy symulacje komputerowe. Poprawne zrozumienie działania regulatora PID jest niezbędne dla inżynierów i techników pracujących w dziedzinie automatyki oraz kontroli procesów.

Wybór odpowiedzi innej niż PID może wynikać z mylnych założeń dotyczących charakterystyki różnych typów regulatorów. Regulator typu I (integralny) koncentruje się jedynie na eliminacji błędu ustalonego, co czyni go niewystarczającym w systemach wymagających szybkiej reakcji i stabilności. Jego działanie polega na ciągłym sumowaniu błędów, co może prowadzić do niestabilności w przypadku systemów z dużymi opóźnieniami. Z kolei regulator PD (proporcjonalno-różniczkujący) nie ma elementu całkującego, co oznacza, że nie radzi sobie z błędem ustalonym, a jedynie reaguje na zmiany błędu. Regulator PI (proporcjonalno-całkujący) eliminuje błąd ustalony, ale brak elementu różniczkującego ogranicza jego zdolność do szybkiej reakcji i stabilizacji, co jest szczególnie istotne w aplikacjach z dynamicznymi zmianami. Te ograniczenia pokazują, że regulator PID, który łączy wszystkie trzy aspekty, jest najbardziej wszechstronnym i skutecznym rozwiązaniem w wielu zastosowaniach, takich jak kontrola temperatury w piecach przemysłowych, gdzie wymagane jest zarówno szybkie reagowanie, jak i eliminacja błędów ustalonych. Niezrozumienie tych różnic prowadzi do niewłaściwego doboru regulatora oraz nieefektywności w systemach regulacji, co może skutkować problemami z wydajnością i stabilnością procesów technologicznych.