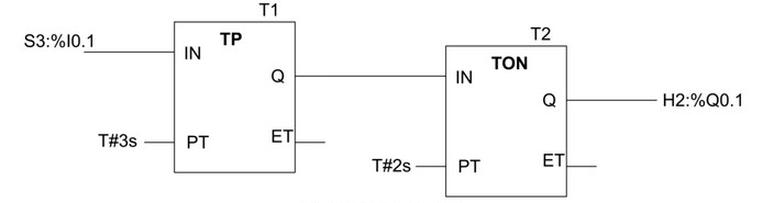

Poprawna odpowiedź to 2 sekundy. Z analizy programu sterownika PLC wynika, że opóźnienie czasowe, które występuje przed aktywacją wyjścia Q0.1 (H2), jest związane z blokiem T2, który ma ustawiony czas 2 sekundy. Tego rodzaju rozwiązania są powszechnie stosowane w automatyce przemysłowej, gdzie precyzyjne zarządzanie czasem jest kluczowe do zapewnienia efektywności procesów. Blok T1, z czasem 3 sekundy, nie wpływa bezpośrednio na aktywację Q0.1, a jedynie służy do innych celów w programie. W praktyce, umiejętność czytania schematów i zrozumienia, jak poszczególne bloki interakcji wpływają na cały system, jest niezbędna dla inżynierów automatyków i techników. Zastosowanie bloków czasowych w programowaniu PLC pozwala na zrealizowanie bardziej skomplikowanych operacji oraz dostosowanie systemów do wymagań produkcji, co jest zgodne z najlepszymi praktykami w branży.

Wybierając inne czasy opóźnienia, można popaść w pułapki związane z błędnym rozumieniem działania bloków czasowych w programie sterownika PLC. Na przykład, odpowiedź wskazująca na 1 sekundę wynika z nieprawidłowego odczytu schematu, gdzie czas opóźnienia został zrozumiany jako krótszy, niż rzeczywisty. Z kolei 3 sekundy i 5 sekund mogą być mylnie interpretowane jako czasy potrzebne do aktywacji wyjścia Q0.1, kiedy w rzeczywistości, tylko blok T2 z ustawionym czasem 2 sekundy efektywnie wpływa na to wyjście. Często błędy w analizie wynikają z braku ścisłego odniesienia do diagramów blokowych oraz z niewłaściwego zrozumienia, jakie funkcje pełnią poszczególne elementy programu. Warto pamiętać, że w kontekście programowania PLC, opóźnienia czasowe są kluczowe dla synchronizacji działań w systemach automatyki. Niezrozumienie tych zależności może prowadzić do poważnych problemów w działaniu zautomatyzowanych systemów, co podkreśla znaczenie dokładnej analizy schematów oraz umiejętności przekształcania wymagań funkcjonalnych w odpowiednią logikę programową.